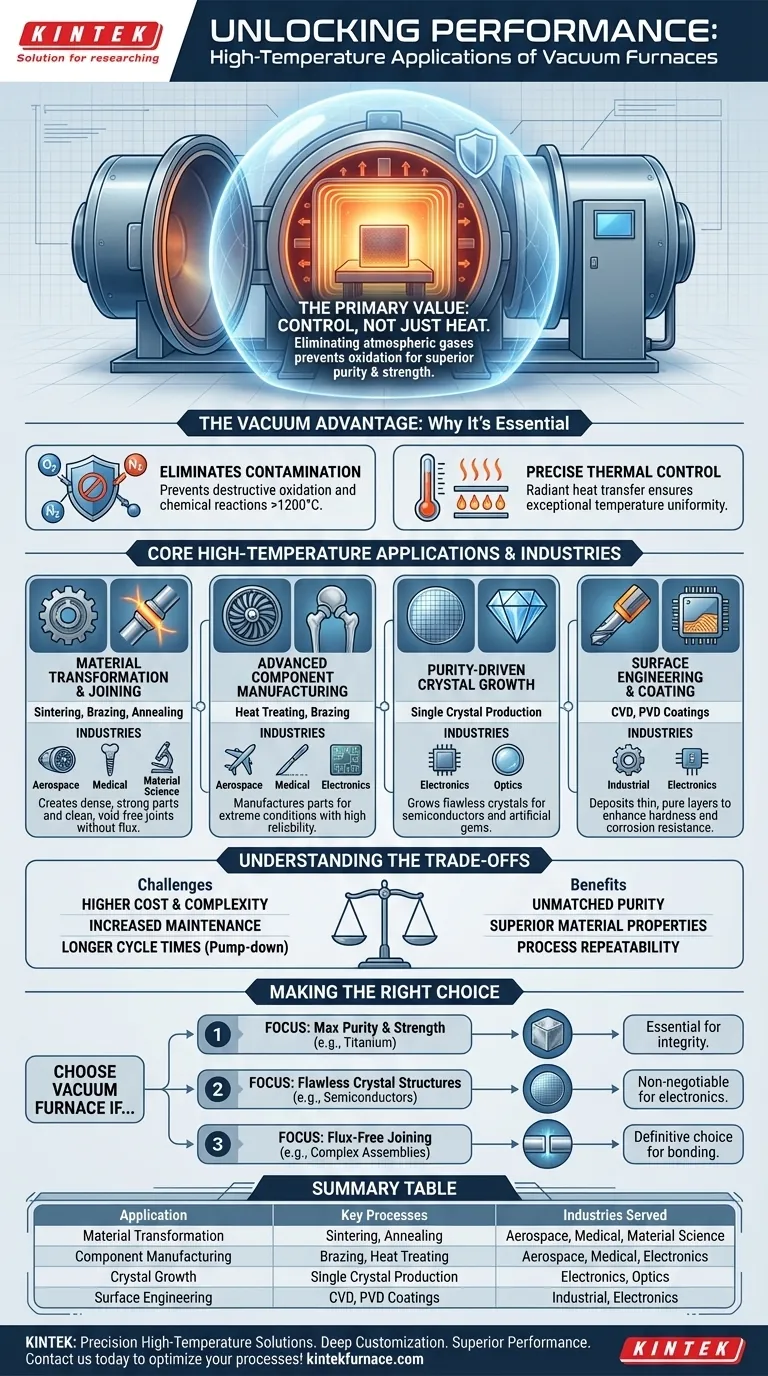

En aplicaciones de alta temperatura, los hornos de vacío son herramientas indispensables en una variedad de industrias avanzadas, incluyendo la aeroespacial, médica, electrónica y la ciencia de los materiales. Se utilizan para procesos por encima de 1200°C como la soldadura fuerte de aleaciones de titanio para motores a reacción, la sinterización de materiales biocompatibles para implantes médicos y el crecimiento de cristales impecables para semiconductores y gemas artificiales. Estas operaciones requieren un ambiente libre de contaminantes atmosféricos que, de otro modo, comprometerían la integridad del material a temperaturas extremas.

El valor principal de un horno de vacío no es solo el calor, sino el control. Al eliminar los gases atmosféricos, elimina reacciones químicas no deseadas como la oxidación, lo que permite la creación de materiales con una pureza, resistencia y propiedades específicas superiores que son imposibles de lograr en un horno convencional.

El papel fundamental del entorno de vacío

Comprender por qué es necesario un vacío es clave para apreciar las capacidades del horno. A altas temperaturas, los materiales se vuelven altamente reactivos, e incluso cantidades traza de gases atmosféricos pueden causar fallas catastróficas.

Eliminación de la contaminación y la oxidación

La función más crítica del vacío es eliminar los gases reactivos, principalmente oxígeno y nitrógeno.

A temperaturas que exceden los 1200°C, estos gases oxidan y contaminan rápidamente metales y cerámicas, degradando sus propiedades estructurales, mecánicas y eléctricas. Un entorno de vacío previene que estas reacciones destructivas ocurran.

Permite un control térmico y de proceso preciso

Un vacío proporciona un entorno altamente predecible y uniforme para el calentamiento y enfriamiento.

Sin aire que cause corrientes de convección impredecibles, el calor se transfiere principalmente por radiación, lo que permite una uniformidad de temperatura excepcional en toda la pieza. Esto se combina con sistemas de control avanzados que aseguran que los procesos sean precisos y repetibles.

Facilitando procesos dependientes de la pureza

Ciertos procesos son físicamente imposibles en presencia de una atmósfera.

La desgasificación, la eliminación de gases atrapados dentro de un material, requiere un vacío para extraer los gases. De manera similar, procesos como la deposición física de vapor (PVD) requieren un vacío para que el material de recubrimiento vaporizado pueda viajar sin impedimentos a la superficie objetivo.

Desglose de las principales aplicaciones de alta temperatura

El entorno único de un horno de vacío permite varios procesos críticos de fabricación e investigación. Cada uno aprovecha la ausencia de atmósfera para lograr un resultado específico.

Transformación y unión de materiales

Estos procesos alteran la estructura interna de un material o unen componentes separados en un conjunto único y robusto.

- Sinterización: Se utiliza para fusionar materiales en polvo (metales o cerámicas) en una masa sólida justo por debajo de su punto de fusión. El vacío evita la oxidación de las partículas finas, lo que da como resultado una pieza final densa y fuerte.

- Soldadura fuerte: Une materiales utilizando un metal de aporte. La soldadura fuerte al vacío crea uniones excepcionalmente limpias, fuertes y sin huecos sin la necesidad de fundentes corrosivos, lo cual es crítico para componentes aeroespaciales y médicos.

- Recocido: Calienta y enfría lentamente un material para aliviar las tensiones internas y mejorar la ductilidad. En vacío, esto se puede hacer sin causar decoloración superficial o descarburación.

Fabricación de componentes avanzados

Las industrias de alto rendimiento dependen de los hornos de vacío para crear piezas que puedan soportar condiciones extremas.

Esto incluye la fabricación de palas de turbina de aleaciones de titanio para la industria aeroespacial, implantes quirúrgicos biocompatibles para el campo médico y rodamientos de carburo de silicio duraderos para la maquinaria industrial. La pureza del material lograda está directamente relacionada con la fiabilidad y seguridad del componente.

Crecimiento de cristales impulsado por la pureza

Las industrias electrónica y óptica requieren materiales con estructuras atómicas casi perfectas.

Los hornos de vacío proporcionan el entorno ultrapuro necesario para crecer grandes monocristales utilizados en obleas semiconductoras y gemas artificiales. Cualquier contaminación alteraría la red cristalina y dejaría el producto final inservible.

Ingeniería de superficies y recubrimiento

Estas técnicas depositan finas capas de material sobre un sustrato para mejorar sus propiedades, como la dureza o la resistencia a la corrosión.

Procesos como la deposición química de vapor (CVD) y la deposición física de vapor (PVD) deben realizarse en vacío. Esto asegura que la película depositada sea pura y se adhiera fuertemente al sustrato sin interferencia de partículas atmosféricas.

Entendiendo las compensaciones

Aunque potentes, los hornos de vacío no son una solución universal. Sus ventajas conllevan desafíos específicos que deben considerarse.

Mayor coste inicial y complejidad

Los hornos de vacío son significativamente más caros y complejos que sus contrapartes atmosféricas. La necesidad de bombas de vacío, sellos de cámara robustos, medidores sofisticados y sistemas de control avanzados se suma a la inversión inicial y al espacio físico.

Tiempos de ciclo potencialmente más largos

El proceso de bombear la cámara hasta el nivel de vacío requerido añade tiempo a cada ciclo. Esta fase de "bombeo" puede hacer que el tiempo total de procesamiento sea más largo en comparación con simplemente calentar una pieza en un horno atmosférico.

Mayores exigencias de mantenimiento

Mantener la integridad del vacío es una tarea operativa constante. El sistema es sensible a fugas, lo que puede comprometer el proceso y requiere conocimientos y equipos especializados para detectarlas y repararlas. El mantenimiento regular de bombas y sellos es innegociable.

Tomando la decisión correcta para su proceso

La selección de un horno de vacío depende completamente de si el proceso exige un ambiente inerte para asegurar la integridad final del material.

- Si su enfoque principal es la máxima pureza y resistencia del material: Un horno de vacío es esencial para procesar materiales reactivos como el titanio o cerámicas avanzadas para aplicaciones aeroespaciales y médicas.

- Si su enfoque principal es crear estructuras cristalinas impecables: Un ambiente de vacío es innegociable para la fabricación de semiconductores, ópticas o gemas sintéticas donde la pureza es primordial.

- Si su enfoque principal es unir conjuntos complejos sin fundente: La soldadura fuerte al vacío es la opción definitiva para crear uniones limpias y de alta resistencia en componentes críticos.

- Si su enfoque principal es modificar propiedades a granel sin reacción superficial: El recocido al vacío o el tratamiento térmico aseguran que la química de la superficie del material permanezca inalterada durante el ciclo térmico.

En última instancia, elegir un horno de vacío de alta temperatura es una decisión para priorizar el control absoluto sobre el entorno del material para desbloquear su máximo potencial de rendimiento.

Tabla resumen:

| Aplicación | Procesos clave | Industrias atendidas |

|---|---|---|

| Transformación de Materiales | Sinterización, Recocido | Aeroespacial, Médica, Ciencia de Materiales |

| Fabricación de Componentes | Soldadura Fuerte, Tratamiento Térmico | Aeroespacial, Médica, Electrónica |

| Crecimiento de Cristales | Producción de Monocristales | Electrónica, Óptica |

| Ingeniería de Superficies | Recubrimientos CVD, PVD | Industrial, Electrónica |

¿Listo para elevar las capacidades de su laboratorio con soluciones de alta temperatura de precisión? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos de vacío avanzados, incluyendo hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ofreciendo pureza, resistencia y rendimiento superiores para industrias como la aeroespacial, médica y electrónica. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión