En resumen, los hornos de mufla se utilizan en una amplia gama de sectores, incluyendo laboratorios de investigación, metalurgia, aeroespacial, cerámica, plásticos y campos biomédicos. Su versatilidad proviene de la capacidad de realizar procesos a alta temperatura como pruebas de materiales, tratamientos térmicos y análisis de muestras en un entorno altamente controlado y libre de contaminación.

El valor central de un horno de mufla no es solo el calor alto; es la capacidad de aplicar ese calor de manera precisa y limpia. Al separar el material que se está calentando de los elementos calefactores del horno, asegura que la única variable que afecta la muestra sea la temperatura misma.

La función principal: procesamiento a alta temperatura sin contaminación

Para comprender por qué tantas industrias dependen de los hornos de mufla, primero debe comprender su principio de diseño fundamental.

¿Qué es una "Mufla"?

Un horno de mufla contiene una cámara primaria hecha de un material de alta temperatura y no corrosivo, a menudo un tipo de cerámica. Esta cámara, la "mufla", es lo que contiene el material o la muestra.

Los elementos calefactores están ubicados fuera de esta mufla. Calientan la cámara, que a su vez irradia calor a la muestra en el interior.

Por qué este diseño es crítico

Este método de calentamiento indirecto es la clave de la utilidad del horno. Aísla la muestra de cualquier subproducto de la combustión o contaminación de los propios elementos calefactores.

Esto asegura que cualquier cambio en el material, ya sea la quema de materia orgánica o la alteración de la estructura cristalina de un metal, sea el resultado directo del perfil de temperatura controlado, no de una reacción química con la fuente de calor.

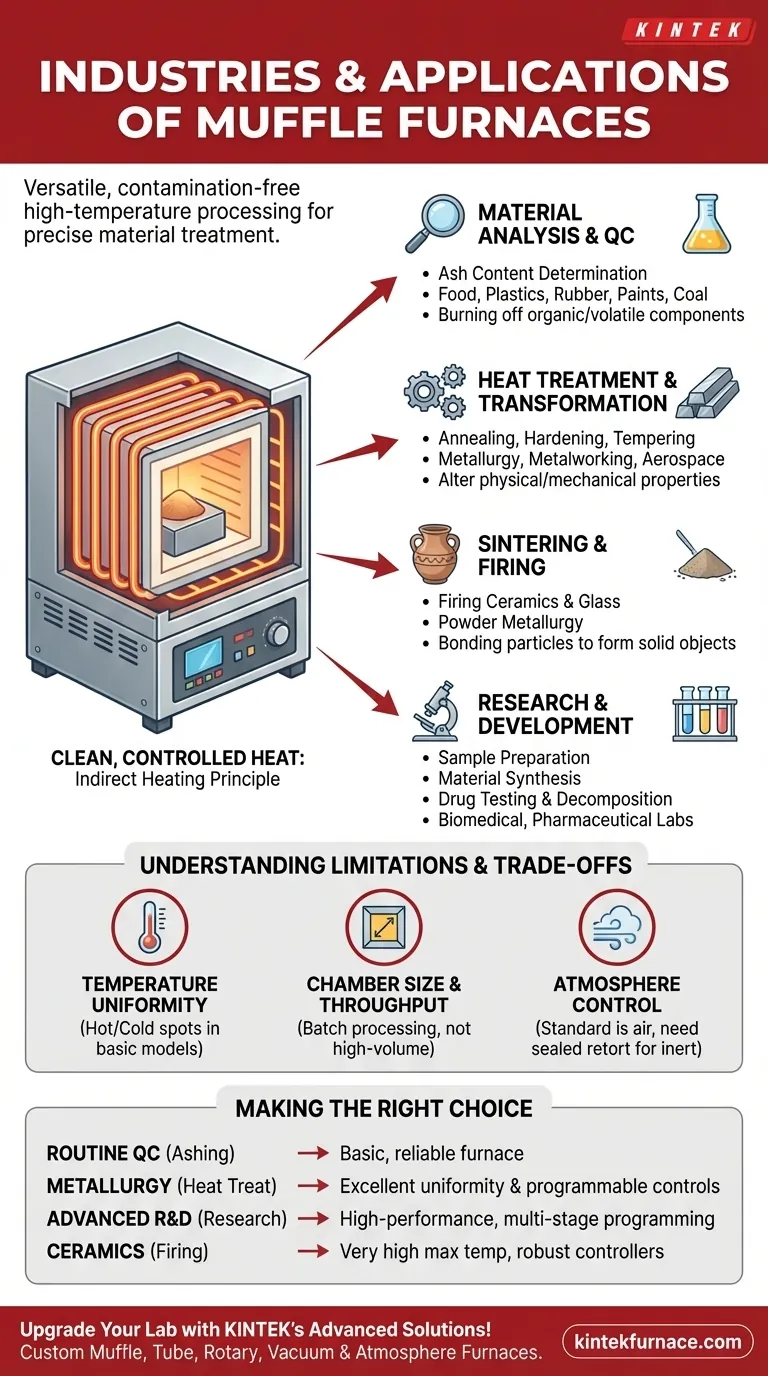

Aplicaciones clave en todas las industrias

Las diferentes industrias utilizan esta función central de calentamiento limpio y preciso para lograr objetivos específicos. Podemos agrupar estas aplicaciones en varias categorías principales.

Análisis de materiales y control de calidad

Este es uno de los usos más comunes, donde el objetivo es analizar la composición de un material quemándolo bajo condiciones controladas.

Industrias como la alimentaria, plásticos, caucho, pinturas y análisis de carbón utilizan hornos de mufla para la determinación del contenido de cenizas. Al calentar una muestra a alta temperatura, todos los componentes orgánicos y volátiles se queman, dejando solo las cenizas no combustibles (por ejemplo, minerales, rellenos), que luego se pueden pesar y analizar.

Tratamiento térmico y transformación de materiales

Las industrias de la metalurgia, el trabajo del metal y la aeroespacial dependen de los hornos de mufla para el tratamiento térmico preciso para alterar las propiedades físicas y mecánicas de los metales.

Los procesos clave incluyen:

- Recocido: Calentar y enfriar lentamente un metal para hacerlo más dúctil y menos quebradizo.

- Endurecimiento: Calentar un metal y luego enfriarlo rápidamente (templado) para aumentar su dureza.

- Templado: Volver a calentar una pieza endurecida a una temperatura más baja para reducir la fragilidad mientras se mantiene la dureza.

Sinterización y cocción

Esta aplicación implica calentar materiales en polvo hasta un punto en que sus partículas se unen para formar un objeto sólido y coherente sin fundirse por completo.

La industria de la cerámica utiliza hornos de mufla ampliamente para cocer todo, desde cerámica hasta cerámica técnica avanzada. También es crítico en la fabricación de vidrio para ciertos tratamientos y en la metalurgia de polvos para crear piezas metálicas complejas.

Investigación y desarrollo

Casi todos los laboratorios de investigación, ya sean académicos, biomédicos o farmacéuticos, se benefician de un horno de mufla. Su versatilidad lo convierte en una herramienta fundamental para una amplia gama de tareas.

Estos incluyen la preparación de muestras para análisis, la síntesis de nuevos materiales, la prueba de estabilidad de materiales a altas temperaturas y la realización de pruebas de medicamentos y estudios de descomposición en los sectores biomédico y farmacéutico.

Entendiendo las compensaciones y limitaciones

Aunque son increíblemente útiles, los hornos de mufla no son una solución universal para todas las necesidades de alta temperatura. Comprender sus limitaciones es clave para usarlos de manera efectiva.

Uniformidad de la temperatura

Para procesos como el tratamiento térmico o la síntesis de materiales sensibles, la temperatura debe ser perfectamente uniforme en toda la cámara. Los modelos básicos pueden tener puntos calientes o fríos, mientras que los hornos de alto rendimiento incorporan múltiples zonas de calentamiento y controles avanzados para garantizar la uniformidad.

Tamaño de la cámara y rendimiento

Los hornos de mufla están típicamente diseñados para el procesamiento por lotes, no para la fabricación continua y de gran volumen. Su tamaño limita el rendimiento, lo que los hace ideales para laboratorios, control de calidad o la producción de piezas más pequeñas y de alto valor.

Control de la atmósfera

Un horno de mufla estándar funciona con una atmósfera de aire. Si bien la muestra está protegida de la contaminación de los elementos calefactores, todavía está expuesta al oxígeno. Para procesos que requieren una atmósfera inerte (por ejemplo, argón, nitrógeno) o reactiva, es necesario un horno de retorta sellado especializado.

Tomando la decisión correcta para su objetivo

Para seleccionar la herramienta adecuada, haga coincidir las capacidades del horno con su aplicación principal.

- Si su enfoque principal es el control de calidad rutinario (por ejemplo, calcinación): Un horno básico y confiable con buena estabilidad de temperatura es suficiente y rentable.

- Si su enfoque principal es la metalurgia o el tratamiento térmico: Priorice un horno con excelente uniformidad de temperatura y controles programables para ciclos precisos de calentamiento y enfriamiento.

- Si su enfoque principal es la investigación avanzada de materiales: Necesita un modelo de alto rendimiento, probablemente con programación multietapa y opciones potenciales para el control de la atmósfera.

- Si su enfoque principal es la cocción de cerámica o vidrio: Un horno con una temperatura máxima muy alta y controladores robustos y programables para programas de cocción largos y complejos es esencial.

Comprender que el verdadero propósito de un horno de mufla es proporcionar calor limpio y controlado le permite elegir la herramienta exacta para el trabajo.

Tabla resumen:

| Industria/Aplicación | Usos clave |

|---|---|

| Análisis de materiales | Determinación del contenido de cenizas en alimentos, plásticos, caucho, pinturas, carbón |

| Tratamiento térmico | Recocido, endurecimiento, templado en metalurgia, aeroespacial |

| Sinterización y cocción | Cocción de cerámica, fabricación de vidrio, metalurgia de polvos |

| Investigación y desarrollo | Preparación de muestras, síntesis de materiales, pruebas de medicamentos en laboratorios, biomédica |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD fiables. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones industriales.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros