En resumen, los hornos rotatorios eléctricos con control de temperatura son herramientas fundamentales en las industrias que requieren el procesamiento térmico preciso de materiales en polvo o granulares. Los sectores clave incluyen la fabricación química, la ciencia de materiales avanzados, la metalurgia y la industria electrónica, donde son esenciales para crear productos de alta pureza y gran consistencia.

El verdadero valor de un horno rotatorio no reside en las industrias específicas a las que sirve, sino en la capacidad de proceso que ofrece: calentar y agitar materiales de manera uniforme bajo condiciones atmosféricas y térmicas estrictamente controladas. Por eso es indispensable para desarrollar y producir materiales avanzados donde la consistencia es primordial.

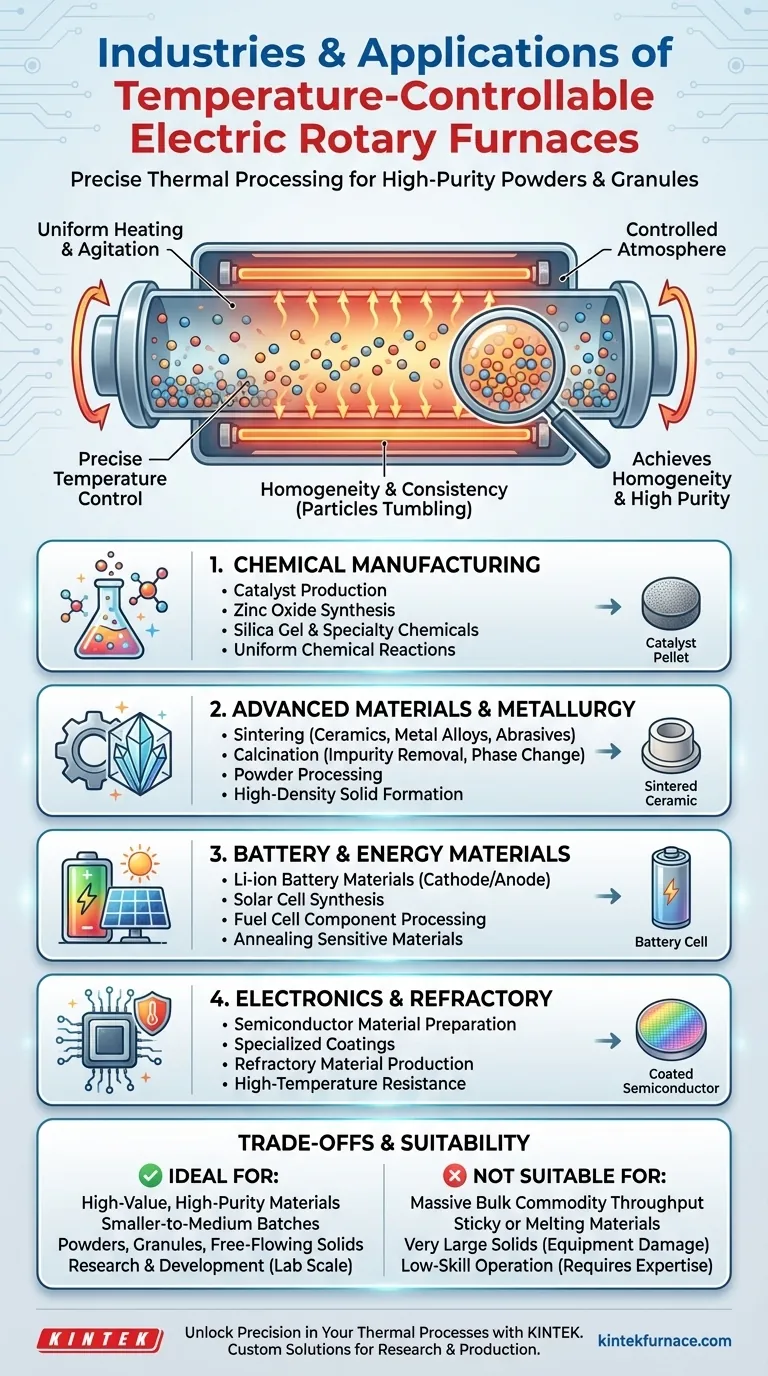

La Función Central: Procesamiento de Materiales con Uniformidad Inigualable

Un horno rotatorio eléctrico no es simplemente un tubo caliente; es un sistema altamente diseñado para un propósito específico. Comprender su función principal revela por qué es tan crítico en ciertos campos.

¿Qué hace único a un horno rotatorio?

La característica definitoria es la rotación lenta y continua del tubo del horno. Esta acción de volteo expone constantemente nuevas superficies del material a la fuente de calor y a la atmósfera interna.

Esta agitación es crucial para lograr la homogeneidad. Previene puntos calientes, asegura que todas las partículas se sometan al mismo ciclo térmico y facilita reacciones químicas uniformes en todo el lote.

El Papel de la Calefacción Eléctrica y el Control de Precisión

A diferencia de los hornos calentados por combustible, los elementos calefactores eléctricos permiten un control de temperatura excepcionalmente preciso. Esto a menudo se combina con sistemas de control sofisticados que pueden ejecutar perfiles de temperatura complejos con alta repetibilidad.

Para materiales avanzados como semiconductores o catalizadores, este nivel de control no es un lujo, es un requisito para lograr las propiedades del material deseadas y asegurar resultados reproducibles.

Aplicaciones y Procesos Industriales Clave

Las capacidades del horno se correlacionan directamente con procesos industriales específicos de alto valor. Su uso en una industria es una señal de que la consistencia y pureza del material son las principales prioridades.

Síntesis Química y Producción de Catalizadores

Las industrias utilizan estos hornos para producir materiales como óxido de zinc, gel de sílice y diversos catalizadores. El entorno dinámico de tostación asegura que las reacciones químicas avancen de manera uniforme, produciendo un producto con actividad y estructura consistentes.

Materiales Avanzados y Metalurgia

En metalurgia y ciencia de los materiales, los hornos rotatorios se utilizan para la sinterización, un proceso que fusiona polvos para formar un objeto sólido y denso. Esto es común para crear cerámicas avanzadas, aleaciones metálicas y polvos abrasivos.

También se utilizan para la calcinación, un proceso de descomposición térmica para eliminar impurezas o crear una nueva fase de un material.

Materiales de Baterías y Energía

La producción de materiales para baterías de iones de litio, células solares y pilas de combustible depende en gran medida del procesamiento térmico preciso. Un horno rotatorio proporciona el entorno controlado necesario para sintetizar y recocer estos materiales sensibles, lo que impacta directamente en el rendimiento final del dispositivo energético.

Electrónica y Materiales Refractarios

Para la industria electrónica, estos hornos ayudan a preparar materiales semiconductores y recubrimientos especializados. Su uso también se extiende a la producción de materiales refractarios, que están diseñados para soportar temperaturas extremadamente altas.

Comprender las Compensaciones

Aunque potentes, un horno rotatorio eléctrico no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Rendimiento frente a Precisión

Estos hornos son maestros de la precisión, pero generalmente no están diseñados para el rendimiento masivo que se ve en el procesamiento de materias primas a granel. Se adaptan mejor a lotes de alto valor, de tamaño pequeño a mediano, donde la calidad es más importante que el volumen puro.

Idoneidad del Material

Los materiales ideales son polvos, gránulos o sólidos pequeños y de flujo libre. Los materiales que pueden fundirse y volverse pegajosos, o aquellos que son muy grandes, no son adecuados para un horno rotatorio, ya que no se voltearán correctamente y pueden dañar el equipo.

Complejidad Operativa

Los sellos giratorios necesarios para mantener una atmósfera controlada pueden añadir complejidad y requisitos de mantenimiento en comparación con un horno estático. La sofisticación del sistema requiere un mayor grado de habilidad del operador para funcionar de manera efectiva.

¿Es un Horno Rotatorio Adecuado para su Aplicación?

La decisión de utilizar un horno rotatorio eléctrico con control de temperatura depende de su objetivo principal.

- Si su enfoque principal es la síntesis de materiales de alta pureza: Un horno rotatorio es ideal para asegurar reacciones uniformes, prevenir la contaminación y lograr una calidad de lote a lote consistente.

- Si su enfoque principal es el secado a granel a gran escala de un material simple: Un horno rotatorio de fuego directo menos complejo y potencialmente más rentable podría ser una mejor opción.

- Si su enfoque principal es la investigación y el desarrollo: Un horno tubular rotatorio a escala de laboratorio ofrece el control de proceso, la flexibilidad y la precisión de datos necesarios para experimentos repetibles.

En última instancia, elegir esta tecnología es una decisión para priorizar la consistencia del material y el control del proceso por encima de todo lo demás.

Tabla Resumen:

| Industria | Aplicaciones Clave |

|---|---|

| Fabricación Química | Producción de catalizadores, síntesis de óxido de zinc |

| Ciencia de Materiales Avanzados | Sinterización, calcinación de cerámicas y aleaciones |

| Metalurgia | Procesamiento de polvos metálicos, producción de materiales refractarios |

| Electrónica | Preparación de materiales semiconductores, recubrimientos especializados |

| Baterías y Energía | Materiales para baterías de iones de litio, síntesis de células solares |

Desbloquee la Precisión en sus Procesos Térmicos con KINTEK

¿Está trabajando con polvos o materiales granulares que exigen un calentamiento uniforme y un control exacto de la temperatura? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a industrias como la síntesis química, la ciencia de los materiales y la electrónica. Nuestra línea de productos—que incluye Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD—está respaldada por una excepcional I+D y fabricación interna. Con sólidas capacidades de personalización profunda, aseguramos que nuestro equipo satisfaga con precisión sus necesidades únicas de experimentación y producción para una consistencia y pureza superiores.

No permita que la variabilidad del proceso lo detenga: contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la calidad y eficiencia de su material.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos