En esencia, un horno de Deposición Química de Vapor (CVD) es un reactor químico altamente controlado, no solo un horno simple. Es un equipo especializado diseñado para crear películas o recubrimientos ultrafinos y de alto rendimiento en una superficie, conocida como sustrato. Esto se logra introduciendo gases específicos (precursores) en una cámara calentada, que luego reaccionan y depositan una capa sólida, átomo por átomo, sobre el material objetivo.

La clave es que un horno CVD es una herramienta para la síntesis, no solo para el calentamiento. Permite la construcción de materiales avanzados con propiedades precisamente diseñadas —como dureza, pureza y resistencia térmica— al construirlos a partir de un estado químico gaseoso.

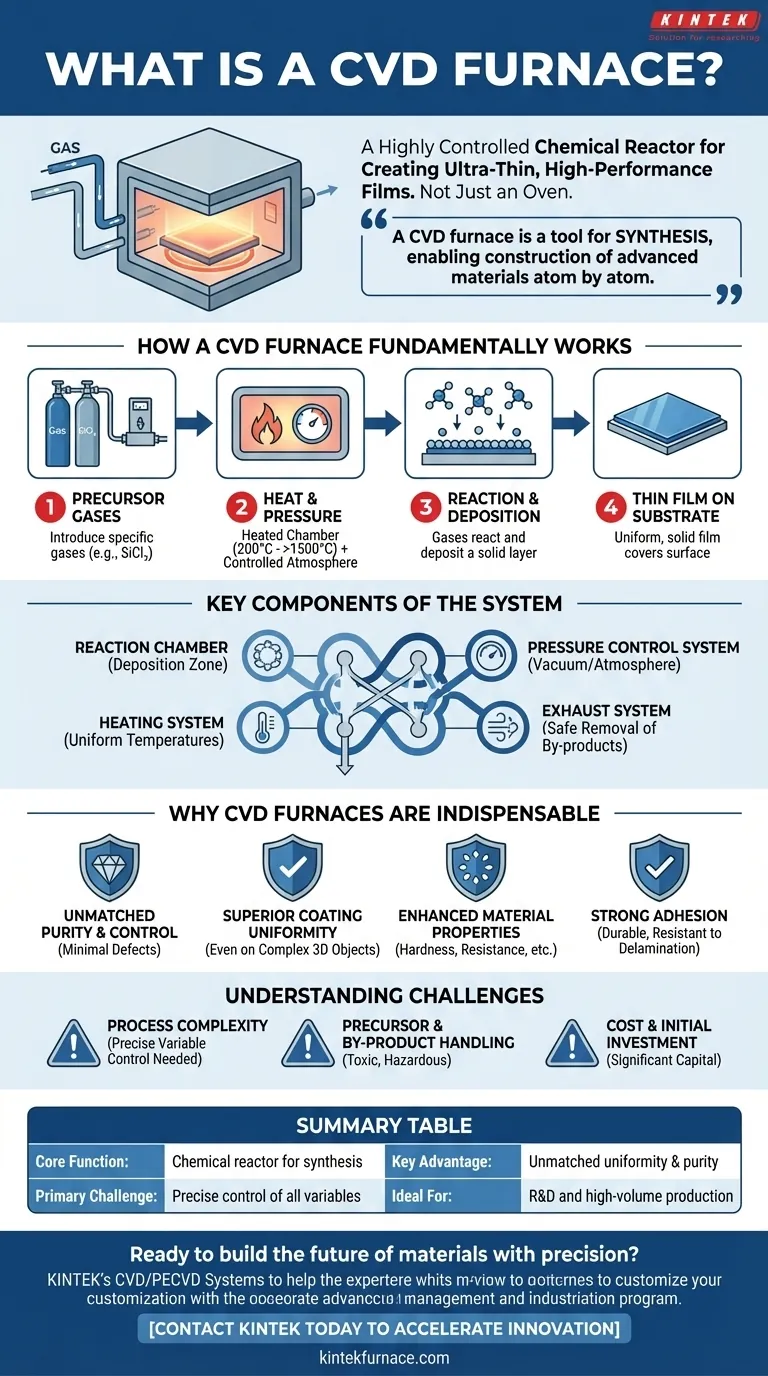

Cómo funciona fundamentalmente un horno CVD

Comprender un horno CVD requiere verlo como un sistema completo donde la temperatura, la presión y la química se gestionan meticulosamente para construir un nuevo material.

El principio fundamental: Deposición Química de Vapor

El proceso comienza introduciendo uno o más gases precursores volátiles en una cámara de reacción. Por ejemplo, para crear un recubrimiento a base de silicio, se podría usar un gas como el metiltriclorosilano (CH₃SiCl₃).

El papel del calor y la presión

La cámara se calienta a una temperatura alta y precisa, a menudo en el rango de 200 °C a más de 1500 °C. Este calor intenso proporciona la energía necesaria para que los gases precursores se descompongan o reaccionen entre sí. El ambiente también se controla, operando bajo vacío, baja presión o a presión atmosférica, según el resultado deseado.

El proceso de deposición

A medida que los gases reaccionan, forman un material sólido que se condensa y deposita sobre la superficie del sustrato colocado dentro del horno. Esto forma una película delgada y sólida. Debido a que la deposición ocurre a partir de un gas, la película puede ser increíblemente uniforme, cubriendo incluso formas complejas e intrincadas de manera uniforme.

Componentes clave del sistema

Un horno CVD es más que su cámara. Es un sistema integrado que comprende:

- Una cámara de reacción: El tubo del horno o la envoltura donde ocurre la deposición.

- Un sistema de calentamiento: Proporciona temperaturas altas y uniformes.

- Un sistema de suministro de gas: Controla con precisión los caudales de los gases precursores.

- Un sistema de control de presión: Gestiona la atmósfera dentro de la cámara, a menudo utilizando bombas de vacío.

- Un sistema de escape: Elimina de forma segura los gases no reaccionados y los subproductos tóxicos.

Por qué los hornos CVD son indispensables

Las capacidades únicas del proceso CVD hacen de estos hornos una tecnología fundamental en muchas industrias avanzadas, desde semiconductores hasta aeroespacial.

Pureza y control inigualables

Debido a que el proceso construye materiales a partir de vapores químicos purificados, las películas resultantes tienen una pureza excepcionalmente alta con defectos mínimos. Este nivel de control es crítico para aplicaciones como la fabricación de microchips.

Uniformidad superior del recubrimiento

A diferencia de los métodos de recubrimiento basados en líquidos, los precursores gaseosos pueden llegar a todas las partes de la superficie de un sustrato. Esto asegura un espesor de recubrimiento consistente y uniforme, incluso en objetos 3D complejos.

Propiedades del material mejoradas

Los recubrimientos CVD pueden mejorar drásticamente el rendimiento de un material. Se utilizan para añadir dureza, aumentar la resistencia a la corrosión, proporcionar estabilidad térmica o alterar las características ópticas y eléctricas.

Fuerte adhesión

La unión química que ocurre durante la deposición da como resultado películas que se adhieren excepcionalmente bien al sustrato, haciéndolas duraderas y resistentes a la delaminación.

Comprendiendo las ventajas y los desafíos

Aunque potente, el proceso CVD no está exento de complejidades. La objetividad requiere reconocer sus demandas operativas y limitaciones.

Complejidad del proceso

Lograr un resultado de alta calidad y repetible depende del control preciso y estable de múltiples variables: temperatura, presión, caudales de gas y química. Pequeñas desviaciones pueden afectar significativamente las propiedades finales del material.

Manejo de precursores y subproductos

Muchos gases precursores utilizados en CVD son tóxicos, inflamables o corrosivos. Asimismo, las reacciones químicas a menudo producen subproductos peligrosos. Esto requiere protocolos de seguridad sofisticados y sistemas eficientes de escape y depuración.

Costo e inversión inicial

Los sistemas CVD, particularmente aquellos para producción a escala industrial, representan una inversión de capital significativa. La complejidad del equipo y la necesidad de una infraestructura de seguridad robusta contribuyen al costo general.

Escala de laboratorio vs. industrial

Los requisitos para un horno de laboratorio de investigación difieren mucho de los utilizados en la producción en masa. Los hornos de laboratorio priorizan la flexibilidad, el diseño modular y la adaptabilidad para varios experimentos. Los hornos industriales priorizan el rendimiento, la automatización y la consistencia inquebrantable del proceso.

Tomar la decisión correcta para su objetivo

Seleccionar o especificar un horno CVD requiere una comprensión clara de su objetivo principal.

- Si su enfoque principal es la investigación y el desarrollo: Priorice un sistema modular con controles precisos y adaptables para acomodar una amplia gama de materiales y experimentos.

- Si su enfoque principal es la producción industrial de alto volumen: Enfatice la escalabilidad, la automatización de procesos, los sistemas de seguridad robustos y la uniformidad consistente para la fabricación en masa.

- Si su enfoque principal es crear materiales altamente especializados: Concéntrese en un horno con suministro de gas avanzado y perfilado de temperatura para ajustar con precisión las propiedades finales del recubrimiento.

En última instancia, dominar el proceso CVD proviene de comprender que el horno es un instrumento de precisión para construir materiales desde cero.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Función principal | Un reactor químico para sintetizar películas delgadas mediante reacciones en fase gaseosa. |

| Ventaja clave | Uniformidad de recubrimiento, pureza y mejora de las propiedades del material inigualables. |

| Desafío principal | Requiere un control preciso de la temperatura, la presión y la química del gas. |

| Ideal para | I+D de nuevos materiales y producción de alto volumen de componentes avanzados. |

¿Listo para construir el futuro de los materiales con precisión?

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestros sistemas CVD/PECVD están diseñados para un control inigualable, lo que le permite sintetizar materiales avanzados con propiedades precisamente diseñadas.

Nuestra sólida capacidad de personalización profunda garantiza que su horno cumpla con precisión sus requisitos experimentales o de producción únicos, ya sea para I+D flexible o para escalado industrial de alto volumen.

Contacte con KINTEK hoy mismo para discutir cómo nuestras soluciones de hornos CVD a medida pueden acelerar su innovación.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada