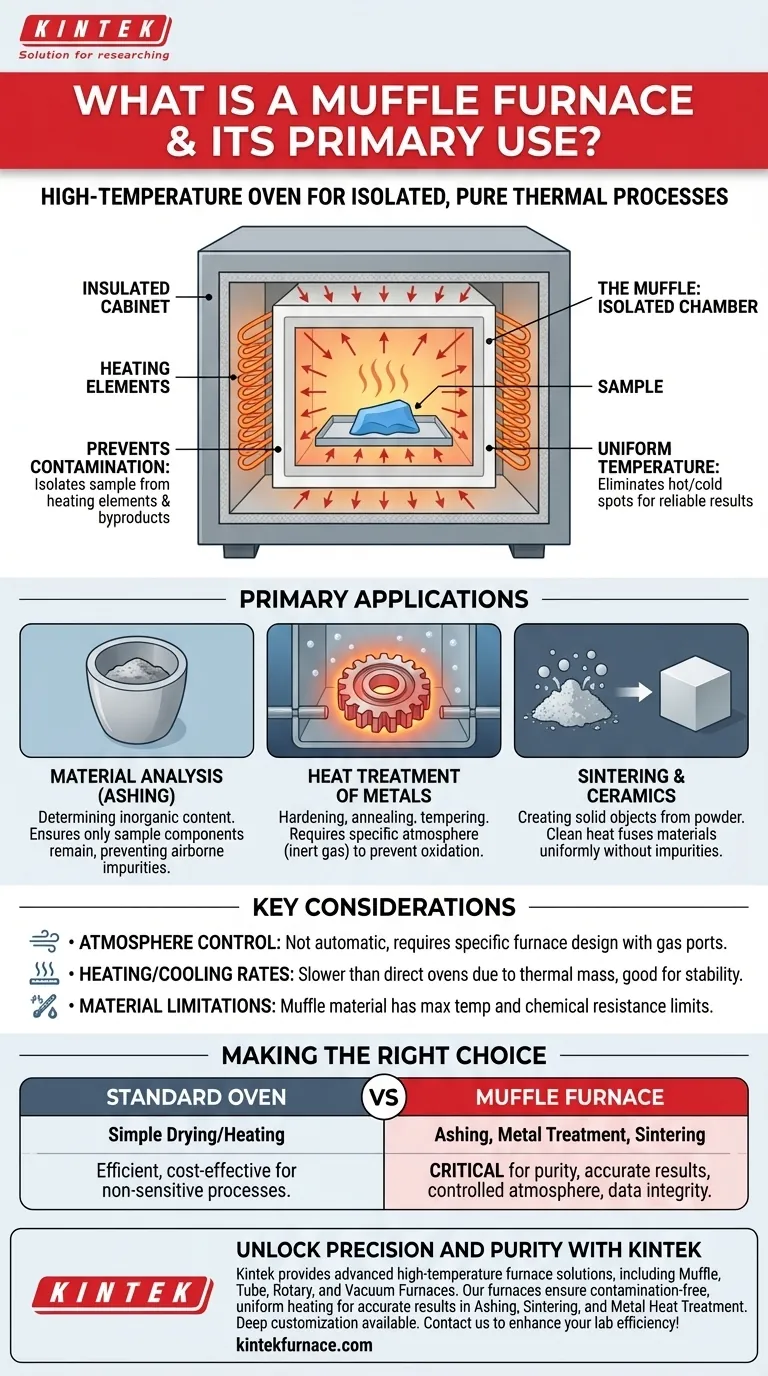

En esencia, un horno mufla es un horno de alta temperatura que destaca en una tarea crítica: calentar materiales dentro de una cámara que está completamente aislada de los elementos calefactores y de los contaminantes externos. Su función principal es realizar procesos térmicos como la calcinación, la sinterización y el tratamiento térmico de metales donde la pureza de la muestra y un entorno controlado son innegociables.

El verdadero valor de un horno mufla no es solo su capacidad para alcanzar altas temperaturas. Su característica definitoria es la "mufla", una cámara interna que aísla la muestra, protegiéndola de los subproductos del calentamiento y asegurando un entorno químicamente puro para el procesamiento.

El principio fundamental: lo que significa "mufla" para su trabajo

Para entender cuándo usar un horno mufla, primero debe comprender el concepto de la mufla en sí. Es el diferenciador clave con respecto a un horno de alta temperatura estándar.

El concepto de aislamiento

La mufla es una barrera física, generalmente hecha de cerámica de alta temperatura o una aleación metálica especializada. Este recinto con forma de caja se encuentra dentro del gabinete aislado del horno.

Los elementos calefactores calientan el exterior de la mufla. Luego, la mufla irradia ese calor de manera uniforme hacia la cámara interna, calentando la muestra indirectamente.

Prevención de la contaminación

Este calentamiento indirecto es crucial. En un horno más simple, la muestra podría estar expuesta directamente a los elementos calefactores eléctricos o a los gases de combustión de un sistema alimentado por combustible.

Un horno mufla evita este contacto por completo. Esto asegura que ninguna partícula de los elementos calefactores o subproductos químicos de la combustión puedan contaminar la muestra que se está procesando.

Garantizar la uniformidad de la temperatura

Debido a que toda la mufla se calienta y luego irradia esa energía hacia adentro, crea una zona de temperatura excepcionalmente uniforme. Esto elimina los puntos calientes y fríos, asegurando que toda la muestra reciba exactamente el mismo tratamiento térmico, lo cual es fundamental para obtener resultados repetibles y confiables.

Aplicaciones principales en la práctica

El principio de calentamiento aislado y uniforme hace que el horno mufla sea indispensable para aplicaciones técnicas específicas donde la pureza es primordial.

Análisis de materiales (Calcinación)

La calcinación es un proceso que se utiliza para determinar el contenido inorgánico, no combustible, de una muestra. El material se calienta a alta temperatura para quemar toda la materia orgánica.

El uso de un horno mufla es esencial aquí. Asegura que solo los componentes de la muestra estén presentes durante la combustión, evitando que los contaminantes transportados por el aire o los subproductos del horno se depositen y alteren el peso final de la ceniza.

Tratamiento térmico de metales

Los procesos como el endurecimiento, el recocido o el revenido de metales a menudo requieren una atmósfera específica para prevenir la oxidación u otras reacciones superficiales.

Un horno mufla proporciona la cámara aislada necesaria para crear esta atmósfera controlada. La cámara puede purgarse de oxígeno y llenarse con un gas inerte como argón o nitrógeno, protegiendo la integridad del metal a altas temperaturas.

Sinterización y cerámica

La sinterización es el proceso de crear un objeto sólido a partir de polvo calentándolo por debajo de su punto de fusión. Esto es fundamental para crear cerámica, vidrio y ciertas piezas metálicas.

El calor limpio y uniforme de un horno mufla asegura que los materiales en polvo se fusionen de manera uniforme sin introducir impurezas que puedan comprometer la resistencia estructural o las propiedades del producto final.

Comprensión de las consideraciones clave

Aunque es potente, un horno mufla es una herramienta especializada con características operativas específicas que debe considerar.

El control de la atmósfera no es automático

Un horno mufla estándar proporciona aislamiento de la fuente de calor, pero su cámara interna todavía contiene aire.

Si necesita una atmósfera específica que no sea de aire (por ejemplo, gas inerte o vacío), debe seleccionar un horno diseñado explícitamente con los puertos de entrada/salida de gas y las capacidades de sellado necesarias.

Tasas de calentamiento y enfriamiento

La significativa masa térmica de la mufla y el aislamiento circundante significa que estos hornos a menudo se calientan y enfrían más lentamente que los hornos de calentamiento directo.

Esto puede ser una ventaja para procesos que requieren rampas de temperatura lentas y estables, pero también puede aumentar el tiempo total de procesamiento.

Limitaciones de material de la mufla

La mufla en sí tiene una clasificación de temperatura máxima basada en su material (p. ej., fibra cerámica, carburo de silicio). Exceder este límite puede dañar el horno. Además, las muestras altamente corrosivas pueden reaccionar con el material de la mufla a temperaturas extremas, lo que requiere una consideración especial.

Tomar la decisión correcta para su objetivo

La selección del instrumento de calentamiento correcto depende completamente de si el aislamiento de la muestra es un requisito fundamental para su proceso.

- Si su enfoque principal es el secado o calentamiento simple donde la contaminación no es una preocupación: Un horno industrial o de laboratorio estándar es más eficiente y rentable.

- Si su enfoque principal es determinar el contenido inorgánico preciso de una muestra (calcinación): Un horno mufla es la única herramienta que garantiza resultados precisos y sin contaminación.

- Si su enfoque principal es el tratamiento térmico de metales sin oxidación superficial: Un horno mufla con capacidades de control de atmósfera es esencial.

- Si su enfoque principal es la investigación de materiales a alta temperatura o la sinterización: El calor limpio y uniforme de un horno mufla es fundamental para garantizar la integridad de los datos y la calidad del producto.

Al comprender que un horno mufla es fundamentalmente una herramienta para la pureza, puede determinar con confianza cuándo es el instrumento adecuado para su objetivo técnico específico.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Uso principal | Calentamiento aislado para procesos térmicos como calcinación, sinterización y tratamiento térmico de metales. |

| Beneficio clave | Previene la contaminación y asegura una temperatura uniforme para resultados confiables y puros. |

| Aplicaciones ideales | Análisis de materiales, tratamiento térmico de metales, sinterización de cerámica en laboratorios e industrias. |

Desbloquee la precisión y la pureza en su laboratorio con KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Ya sea que esté realizando calcinación, sinterización o tratamiento térmico de metales, nuestros hornos garantizan un calentamiento uniforme y libre de contaminación para obtener resultados precisos. Contáctenos hoy para analizar cómo podemos adaptar una solución a sus necesidades específicas y mejorar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué son necesarios los equipos de agitación y secado de precisión para los materiales fotocatalíticos? Domina el control de la microestructura

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?

- ¿Por qué se utiliza un horno mufla para determinar el contenido de cenizas del biochar? Domina el análisis de pureza de tu material

- ¿Qué papel juega un horno mufla en la síntesis de g-C3N4? Dominando la Policondensación Térmica para Semiconductores

- ¿Qué papel juega un horno mufla en el análisis de los residuos de combustión? Optimice el análisis de su carbón compuesto