En esencia, un horno de porcelana es un horno especializado de alta precisión utilizado en los laboratorios dentales para cocer, sinterizar y vidriar materiales cerámicos. Este proceso de calentamiento controlado es lo que transforma la porcelana dental o los polvos cerámicos en bruto en las coronas, puentes, carillas y otras restauraciones fuertes, duraderas y realistas que se colocan finalmente en la boca del paciente.

La función principal de un horno de porcelana no es simplemente calentar, sino ejecutar un ciclo térmico programado con precisión. Esto transforma los frágiles materiales cerámicos en una prótesis final con la fuerza, el ajuste y las propiedades estéticas específicas necesarias para imitar un diente natural.

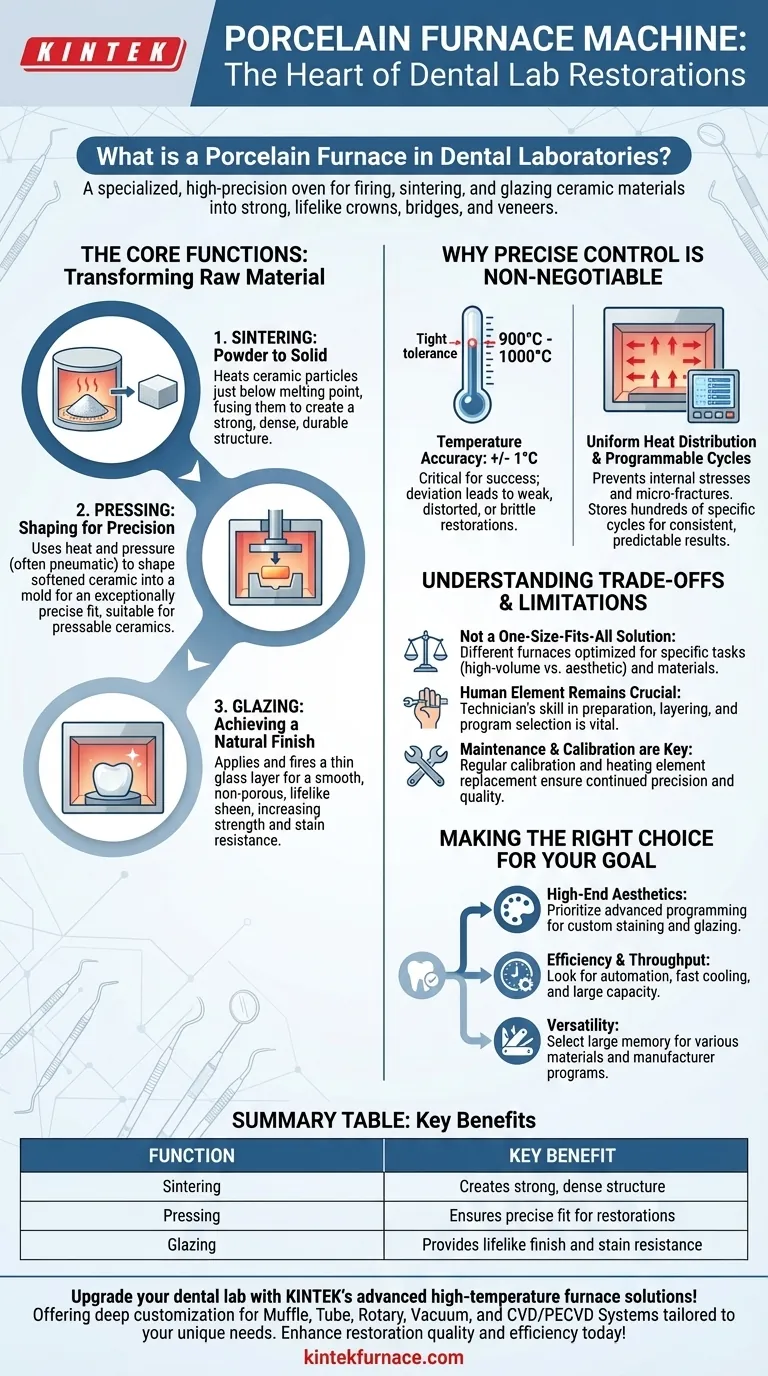

Las Funciones Principales de un Horno de Porcelana

Un horno de porcelana es una herramienta multifuncional que realiza varios procesos distintos y críticos en la creación de una restauración dental. Cada etapa aprovecha el control preciso de la temperatura para lograr un resultado diferente.

Sinterización: Del Polvo al Sólido

El proceso fundamental es la sinterización. La porcelana dental comienza como una mezcla de partículas cerámicas finas. La sinterización calienta estas partículas a una temperatura justo por debajo de su punto de fusión.

Esto provoca que las partículas se fusionen, eliminando los espacios entre ellas y creando una estructura densa y endurecida. Esto es lo que confiere a la restauración final su resistencia y durabilidad fundamentales.

Prensado: Conformado para la Precisión

Para ciertos tipos de restauraciones, especialmente las hechas de materiales como el disilicato de litio, el horno se utiliza para el prensado. Un lingote cerámico precalentado se vuelve maleable (plastificado) por el calor.

Luego, el horno utiliza presión, a menudo neumática, para presionar esta cerámica ablandada en un molde, creando una restauración con un ajuste excepcionalmente preciso.

Vidriado: Lograr un Acabado Natural

El paso final es a menudo el vidriado. Se aplica una fina capa de vidrio especializado a la restauración sinterizada y se cuece a una temperatura específica.

Esta cocción del vidriado crea una superficie lisa, no porosa y brillante. Esto no solo proporciona el brillo vital y realista de un diente natural, sino que también hace que la restauración sea más fuerte y más resistente a las manchas.

Por Qué el Control Preciso es Innegociable

No se puede sustituir un horno de porcelana por un horno genérico. El éxito de una restauración dental moderna depende enteramente de la capacidad del horno para gestionar cada variable del proceso de calentamiento y enfriamiento con extrema precisión.

El Papel Crítico de la Precisión de la Temperatura

La mayoría de las cerámicas dentales se cuecen a temperaturas que oscilan entre 900 °C y 1000 °C. Un horno de alta calidad mantiene este calor con una precisión de +/- 1 °C.

Cualquier desviación puede ser catastrófica. Una temperatura demasiado baja da como resultado una sinterización incompleta y una restauración débil. Una temperatura demasiado alta puede hacer que la cerámica se derrita, se distorsione, pierda su color o se vuelva quebradiza.

Distribución Uniforme del Calor

La cámara del horno está diseñada para proporcionar un calor perfectamente uniforme. Si una parte de una corona se calienta o se enfría más rápido que otra, se crean tensiones internas.

Estas tensiones pueden provocar microfracturas que comprometen la integridad a largo plazo de la restauración, provocando su fallo prematuro una vez en la boca del paciente.

Ciclos de Cocción Programables

Diferentes sistemas cerámicos requieren ciclos de cocción únicos. Esto implica no solo la temperatura máxima, sino también la velocidad de calentamiento, la duración en que se mantiene la temperatura (el "tiempo de mantenimiento") y la velocidad de enfriamiento.

Los hornos modernos almacenan cientos de programas, lo que permite a los técnicos seleccionar el ciclo preciso recomendado por el fabricante para cualquier material dado, garantizando resultados consistentes y predecibles cada vez.

Comprensión de las Compensaciones y Limitaciones

Aunque es esencial, un horno de porcelana es una herramienta que requiere experiencia. La calidad del resultado es un resultado directo de las capacidades de la máquina y la habilidad del técnico.

No es una Solución Única para Todos

Si bien muchos hornos son versátiles, algunos están optimizados para tareas específicas. Un horno diseñado para el prensado de gran volumen puede tener características diferentes a uno diseñado para la estratificación e incorporación de manchas intrincadas de coronas anteriores altamente estéticas. La elección del material (p. ej., porcelana feldespática frente a circonio) también dicta el tipo de horno necesario.

El Elemento Humano Sigue Siendo Crucial

Un horno avanzado puede ejecutar un programa a la perfección, pero no puede compensar una mala preparación inicial. La habilidad del técnico para acumular capas de porcelana, aplicar tintes y elegir el programa correcto es tan crítica como el rendimiento de la máquina.

El Mantenimiento y la Calibración son Clave

Para mantener la precisión requerida de +/- 1 °C, los hornos deben calibrarse regularmente. El elemento calefactor (módulo) es un componente consumible que se degrada con el tiempo y requiere un reemplazo eventual. Ignorar el mantenimiento garantiza una disminución en la calidad y consistencia de las restauraciones.

Tomar la Decisión Correcta para su Objetivo

El horno ideal depende totalmente de los objetivos principales del laboratorio dental.

- Si su enfoque principal es la estética de alta gama: Dé prioridad a un horno con flexibilidad de programación avanzada para ciclos personalizados de teñido y vidriado, asegurando que puede lograr efectos sutiles de color y translucidez.

- Si su enfoque principal es la eficiencia y el rendimiento: Busque un horno con un sistema de automatización fiable, un proceso de enfriamiento rápido y una gran capacidad para cocer varias unidades a la vez.

- Si su enfoque principal es la versatilidad: Seleccione un horno con una gran memoria para almacenar muchos programas de fabricante y la capacidad de manejar tanto porcelanas estándar como cerámicas modernas prensables.

En última instancia, el horno de porcelana es el instrumento que cierra la brecha entre la materia prima y la restauración final, permitiendo a los técnicos dentales convertir la ciencia en arte.

Tabla de Resumen:

| Función | Descripción | Beneficio Clave |

|---|---|---|

| Sinterización | Fusiona partículas cerámicas a alta temperatura | Crea una estructura fuerte y densa |

| Prensado | Moldea cerámicas ablandadas con presión | Garantiza un ajuste preciso para las restauraciones |

| Vidriado | Aplica y cuece una capa de vidrio | Proporciona un acabado realista y resistencia a las manchas |

¡Mejore su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de módulo, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD adaptados a laboratorios dentales. Nuestras amplias capacidades de personalización aseguran que su horno de porcelana satisfaga con precisión las necesidades experimentales únicas, ofreciendo un rendimiento superior para la sinterización, el prensado y el vidriado de cerámicas. ¡Contáctenos hoy para discutir cómo podemos mejorar la calidad y la eficiencia de sus restauraciones!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos