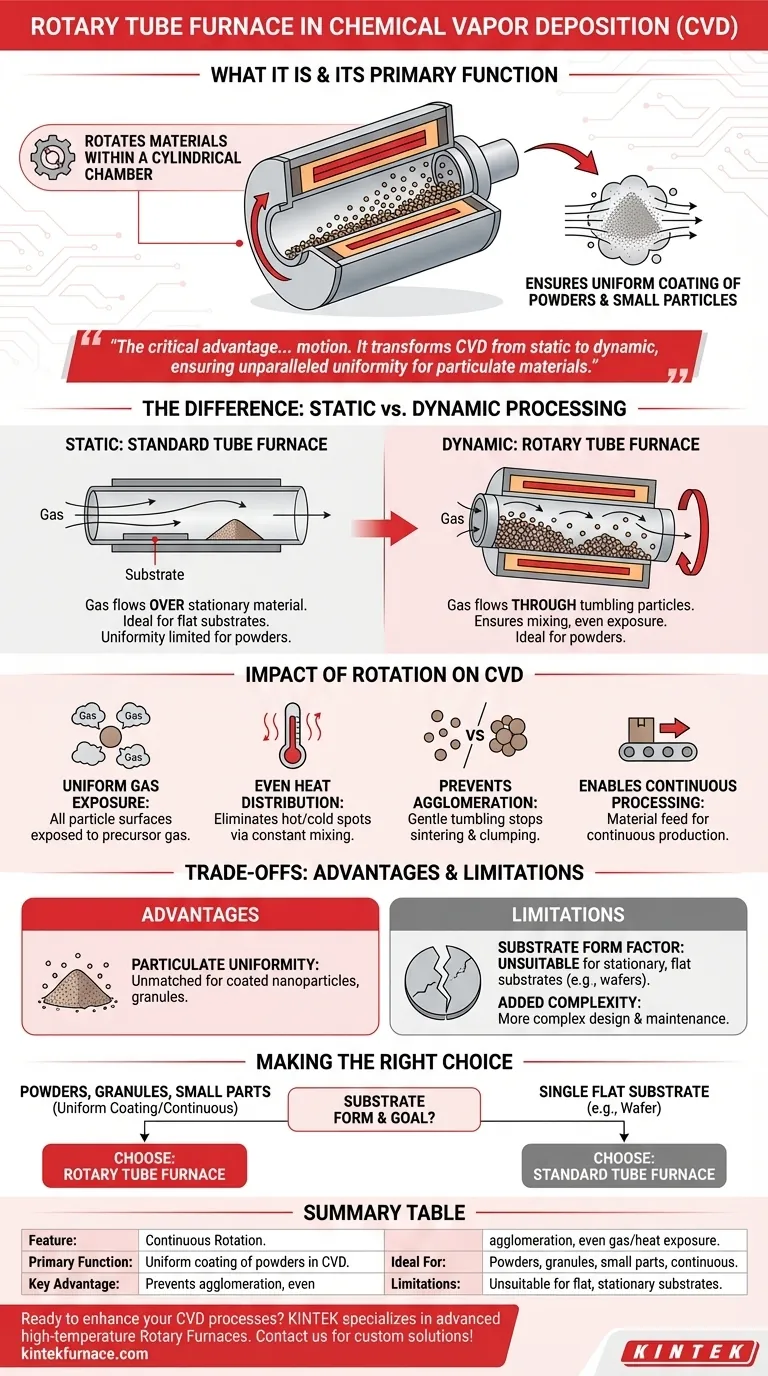

En esencia, un horno tubular rotatorio es un equipo de laboratorio especializado que calienta materiales dentro de una cámara cilíndrica giratoria. Su función principal en la deposición química de vapor (CVD) es asegurar que los polvos o partículas pequeñas se recubran de manera uniforme al voltear continuamente el material, lo que garantiza que cada superficie esté expuesta de manera equitativa a los gases reactivos y a las altas temperaturas necesarias para la deposición.

La ventaja fundamental de un horno tubular rotatorio no es solo el calor, sino el movimiento. Al rotar la muestra, transforma el proceso CVD de un evento estático y superficial a uno dinámico y tridimensional, asegurando una uniformidad sin precedentes para los materiales particulados.

Cómo la rotación transforma el proceso de deposición

Un horno tubular estándar es una herramienta potente para el procesamiento térmico. Sin embargo, su naturaleza estática presenta limitaciones que un horno rotatorio está diseñado específicamente para superar.

El horno tubular estándar: un entorno estático

Un horno tubular convencional es una cámara con forma de tubo rodeada de elementos calefactores. Sobresale en proporcionar calor preciso y uniforme a una muestra estacionaria dentro de una atmósfera controlada.

Esta configuración es ideal para procesos como el crecimiento de una película delgada sobre un sustrato plano y estacionario, como una oblea de silicio.

Introducción de la rotación: el diferenciador clave

Un horno tubular rotatorio añade un elemento mecánico crucial: toda la cámara del tubo rota durante la operación. Esto voltea continuamente el material en su interior, como un pequeño horno de alta tecnología.

Esta simple adición de movimiento cambia fundamentalmente la forma en que el material interactúa con su entorno. En lugar de que los gases fluyan sobre una pila estática de polvo, los gases fluyen a través de un lecho de partículas en constante movimiento y mezcla.

El impacto en la deposición química de vapor (CVD)

En la CVD, los gases precursores reaccionan a altas temperaturas para depositar una película delgada sólida sobre un sustrato. La rotación mejora directamente este proceso de varias maneras clave.

- Exposición uniforme a los gases: La rotación garantiza que todas las superficies de cada partícula queden expuestas repetidamente al gas precursor fresco, evitando que las capas exteriores de un polvo protejan las capas interiores.

- Distribución uniforme del calor: Elimina los puntos calientes o fríos dentro del lote de material al mezclarlo constantemente, lo que conduce a reacciones químicas más consistentes.

- Prevención de la aglomeración: Para los polvos finos, la suave acción de volteo evita que las partículas se sintericen o se agrupen, lo cual es un problema común en los procesos estáticos a alta temperatura.

- Permite el procesamiento continuo: El diseño permite que el material se introduzca por un extremo del tubo inclinado y rotatorio y salga por el otro, permitiendo una línea de producción continua en lugar de un proceso por lotes de uno en uno.

Comprensión de las compensaciones

Aunque es potente, un horno rotatorio es una herramienta especializada. Sus fortalezas en ciertas aplicaciones son sus debilidades en otras.

Ventaja clave: uniformidad de las partículas

El principal beneficio es lograr recubrimientos o tratamientos térmicos excepcionalmente uniformes en polvos, gránulos y otros materiales pequeños y sueltos. Para la síntesis de nanopartículas recubiertas o la funcionalización de polvos, su rendimiento es inigualable por los sistemas estáticos.

Limitación clave: factor de forma del sustrato

Un horno tubular rotatorio es totalmente inadecuado para aplicaciones que requieren un sustrato plano y estacionario. No se puede utilizar para depositar una película uniforme sobre una oblea, un portaobjetos de vidrio o cualquier objeto grande y único, ya que el movimiento de volteo sería destructivo y contraproducente.

Complejidad añadida

El sistema mecánico de rotación, los sellos y el mecanismo de inclinación añaden complejidad al diseño, operación y mantenimiento del horno en comparación con un horno tubular estático más simple.

Tomar la decisión correcta para su aplicación

La selección del horno correcto depende totalmente de la forma física de su sustrato y de sus objetivos de procesamiento.

- Si su enfoque principal es recubrir polvos, gránulos o piezas pequeñas: Un horno tubular rotatorio es la opción superior para lograr una deposición uniforme y prevenir la aglomeración.

- Si su enfoque principal es depositar una película sobre un sustrato plano y único (p. ej., una oblea): Un horno tubular estándar y estático es la herramienta correcta y necesaria.

- Si su enfoque principal es crear una línea de producción continua para material particulado: Un horno rotatorio está diseñado específicamente para permitir este flujo de trabajo, ofreciendo una importante ventaja de eficiencia sobre el procesamiento por lotes.

En última instancia, comprender el papel del movimiento es clave para elegir la herramienta de procesamiento térmico adecuada para su objetivo específico de ciencia de materiales.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Función principal | Recubrimiento uniforme de polvos en CVD mediante rotación continua |

| Ventaja clave | Previene la aglomeración y garantiza una exposición uniforme a los gases y al calor |

| Ideal para | Polvos, gránulos, piezas pequeñas y procesamiento continuo |

| Limitaciones | Inadecuado para sustratos planos y estacionarios como las obleas |

¿Listo para mejorar sus procesos CVD con recubrimientos de polvo precisos y uniformes? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos los hornos rotatorios, diseñados para diversas necesidades de laboratorio. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo nuestros hornos tubulares rotatorios pueden optimizar sus aplicaciones de ciencia de materiales!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura