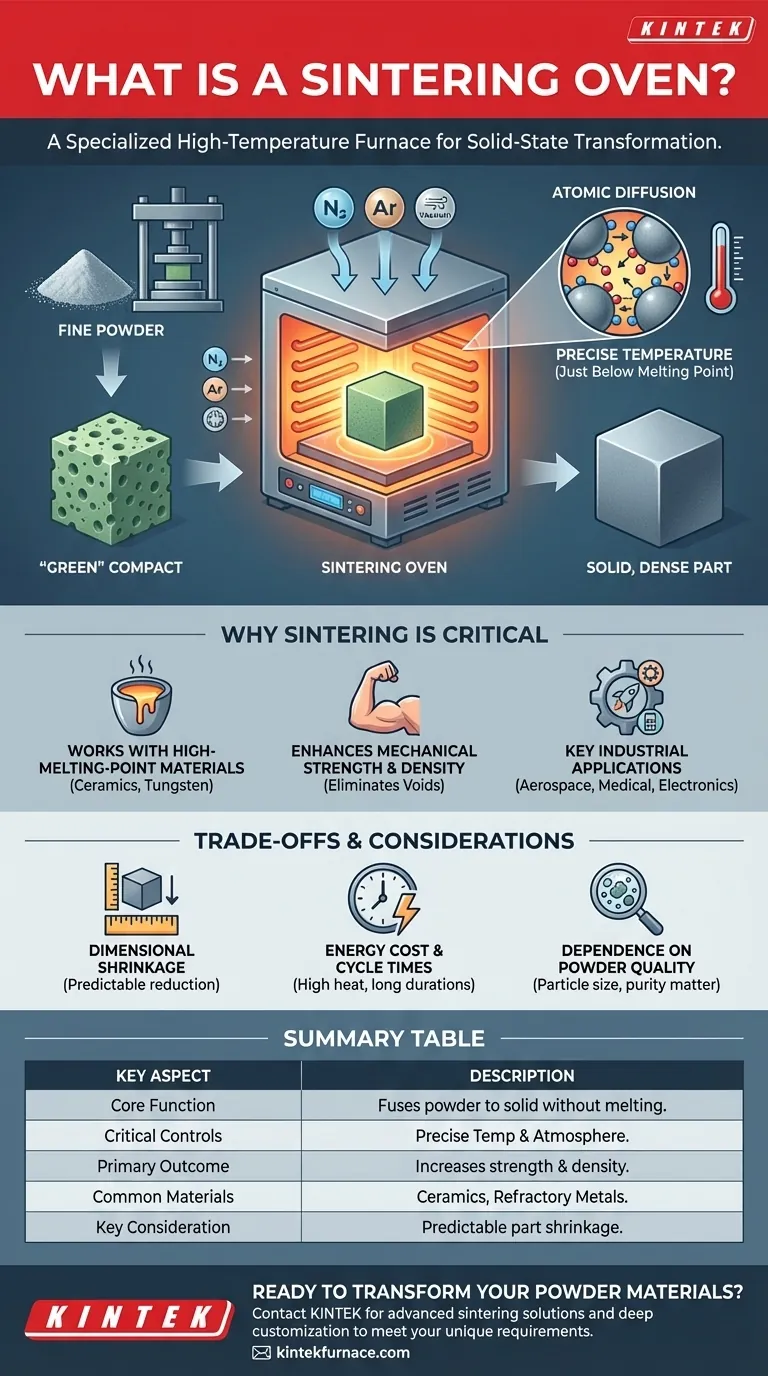

En esencia, un horno de sinterización es un horno especializado de alta temperatura que se utiliza para transformar un polvo compactado en un objeto sólido y denso. El proceso, conocido como sinterización, implica calentar el material a una temperatura precisa justo por debajo de su punto de fusión. Esto anima a las partículas individuales a fusionarse, aumentando drásticamente la resistencia mecánica, la densidad y, en algunos casos, la translucidez de la pieza, sin llegar nunca a licuar el material.

Un horno de sinterización no es para fundir. Es una herramienta de precisión para una transformación en estado sólido, que utiliza calor y atmósfera controlados para unir partículas sueltas en un componente fuerte y diseñado a nivel microscópico.

El principio fundamental: cómo funciona la sinterización

La sinterización es un proceso impulsado por la mecánica a nivel atómico. El papel del horno es proporcionar el entorno perfecto para que esta transformación se produzca de manera fiable y repetible.

Del polvo al compacto "verde"

El proceso comienza no con un líquido o un bloque sólido, sino con un polvo fino. Este polvo se prensa o moldea primero en la forma deseada, creando lo que se conoce como un "compacto verde". Esta forma inicial es frágil y porosa, y solo mantiene su forma de forma laxa.

El papel de la difusión atómica

Dentro del horno de sinterización, el calor proporciona la energía para que los átomos en las superficies de las partículas de polvo adyacentes se muevan, o difundan. Este movimiento atómico cierra los huecos y poros entre las partículas, creando fuertes enlaces metalúrgicos o químicos donde se tocan. El resultado es una masa única, densa y cohesiva.

Control de temperatura de precisión

La función más crítica de un horno de sinterización es su capacidad para mantener una temperatura estable justo por debajo del punto de fusión del material. Si la temperatura es demasiado baja, la difusión no se producirá eficazmente. Si es demasiado alta, el material se fundirá, destruyendo la microestructura prevista y dando como resultado una pieza defectuosa.

Control de la atmósfera

Muchos materiales, especialmente los metales, se oxidarán o reaccionarán de forma indeseable a altas temperaturas. Los hornos de sinterización a menudo operan con una atmósfera controlada —como un vacío, nitrógeno o argón— para prevenir estas reacciones químicas no deseadas y garantizar la pureza e integridad del producto final.

Por qué la sinterización es un proceso de fabricación crítico

La sinterización no es solo una alternativa a la fusión y la fundición; es una tecnología habilitadora que hace posible la producción de ciertos materiales de alto rendimiento.

Trabajar con materiales de alto punto de fusión

La sinterización es esencial para procesar materiales con puntos de fusión extremadamente altos, como cerámicas, tungsteno y molibdeno. Fundir y moldear estos materiales a menudo no es práctico o prohibitivamente caro, lo que convierte a la sinterización en el método principal para crear piezas duraderas.

Mejora de la resistencia mecánica y la densidad

El propósito central de la sinterización es eliminar los vacíos entre las partículas de polvo. Este proceso de densificación conduce directamente a un aumento significativo de la resistencia, dureza y durabilidad de la pieza final, haciéndola adecuada para aplicaciones exigentes.

Aplicaciones industriales clave

Las capacidades únicas de la sinterización la hacen indispensable en muchas industrias avanzadas. Se utiliza para producir desde componentes de turbinas aeroespaciales y piezas de motores automotrices hasta implantes médicos duraderos y sustratos electrónicos.

Comprensión de las compensaciones y consideraciones

Aunque es potente, el proceso de sinterización implica factores críticos que deben gestionarse para tener éxito.

Contracción dimensional

A medida que los poros entre las partículas se cierran, la pieza general se encogerá. Esta contracción es una parte natural y esperada del proceso, pero debe calcularse y compensarse con precisión en el diseño inicial del "compacto verde" para lograr las dimensiones finales correctas.

Coste energético y tiempos de ciclo

Mantener temperaturas extremadamente altas durante períodos prolongados requiere una cantidad significativa de energía. Los ciclos de sinterización pueden durar muchas horas, lo que lo convierte en un paso de fabricación potencialmente costoso y lento en comparación con otros métodos.

Dependencia de la calidad del polvo

Las propiedades finales de un componente sinterizado están directamente relacionadas con las características del polvo inicial. Factores como el tamaño, la forma y la pureza de las partículas deben controlarse estrictamente para garantizar resultados consistentes y fiables.

Tomar la decisión correcta para su objetivo

Comprender cuándo y por qué utilizar la sinterización es clave para aprovechar sus ventajas para su desafío de ingeniería específico.

- Si su enfoque principal es crear piezas a partir de materiales de alta temperatura: La sinterización es a menudo el único método viable para procesar cerámicas o metales refractarios que no se pueden fundir fácilmente.

- Si su enfoque principal es controlar la densidad o porosidad final de la pieza: El proceso de sinterización ofrece un control único sobre la microestructura, lo que permite la producción de artículos especializados como filtros o cojinetes autolubricantes.

- Si su enfoque principal es lograr la máxima resistencia y durabilidad: La sinterización transforma un compacto de polvo débil en un componente denso y robusto adecuado para aplicaciones de alto estrés.

En última instancia, un horno de sinterización es una herramienta poderosa que transforma polvos simples en componentes diseñados con precisión, resolviendo desafíos que los métodos de fabricación tradicionales no pueden abordar.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Función principal | Fusiona partículas de polvo en una masa sólida y densa sin fundir. |

| Controles críticos | Temperatura precisa (justo por debajo del punto de fusión) y atmósfera controlada (vacío, N₂, Ar). |

| Resultado principal | Aumenta drásticamente la resistencia mecánica, la dureza y la densidad. |

| Materiales comunes | Cerámicas, metales refractarios (Tungsteno, Molibdeno), aleaciones metálicas. |

| Consideración clave | Se produce una contracción predecible de la pieza durante el proceso. |

¿Listo para transformar sus materiales en polvo en componentes de alto rendimiento?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de sinterización a alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo y de vacío y atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de material y proceso.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo un horno de sinterización KINTEK puede mejorar su proceso de fabricación y ofrecer la resistencia y durabilidad que sus aplicaciones exigen.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales