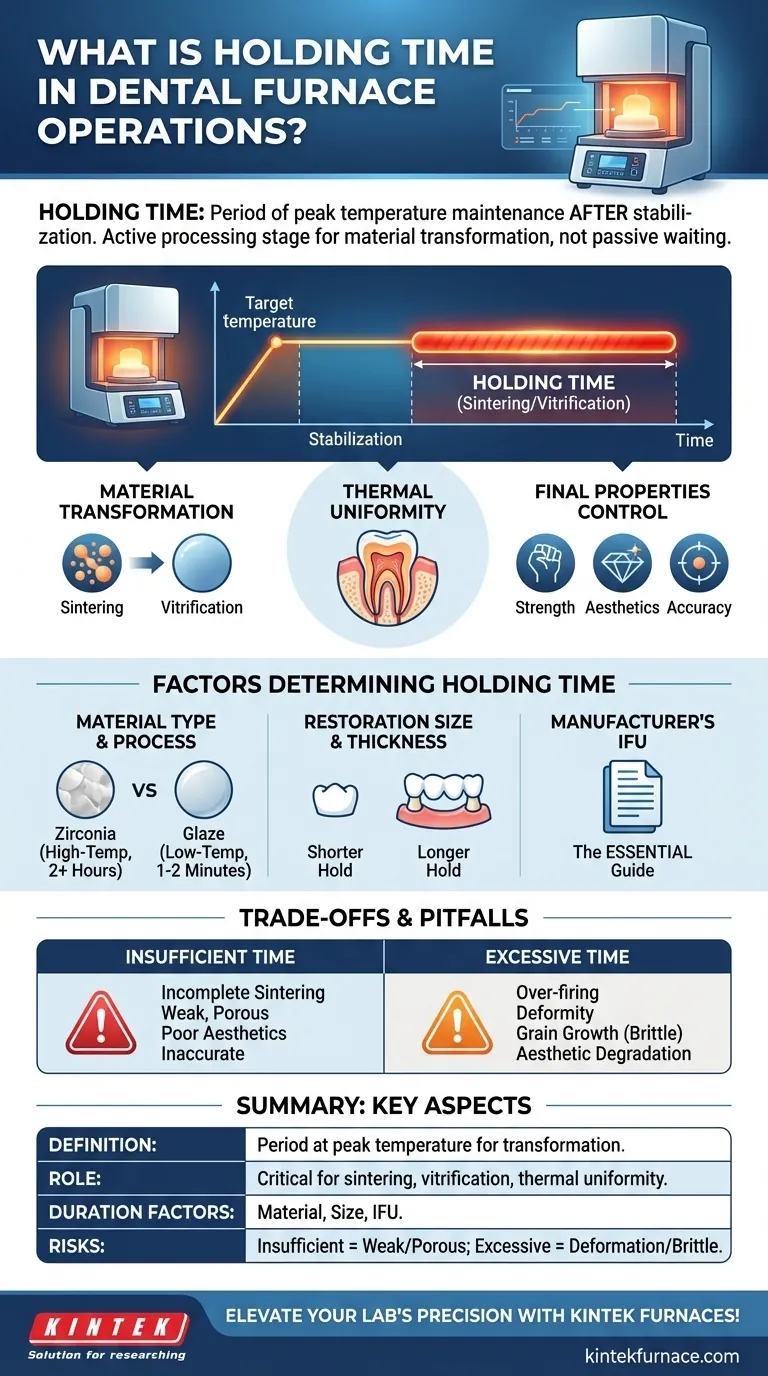

En las operaciones de hornos dentales, el tiempo de mantenimiento es el período específico durante el cual el horno mantiene su temperatura máxima objetivo. Esta fase comienza solo después de que el horno ha alcanzado la temperatura programada y el calor se ha estabilizado, asegurando que toda la cámara y la restauración dentro de ella estén a un calor uniforme y constante.

El tiempo de mantenimiento no es un período de espera pasivo; es la etapa de procesamiento activo donde ocurre la transformación deseada del material. La duración de este mantenimiento determina directamente la resistencia, la estética y la precisión final de una restauración dental.

El Papel del Tiempo de Mantenimiento en el Ciclo de Sinterizado

Un programa de sinterizado es una receta de tiempo y temperatura. El tiempo de mantenimiento, también conocido como tiempo de "remojo" o "permanencia", es posiblemente el paso más crítico de esa receta.

Una Fase Crítica de Transformación del Material

Esta es la etapa donde ocurre el verdadero trabajo. Para la zirconia, aquí es donde el sinterizado —el proceso de fusionar partículas en un sólido denso y fuerte— llega a su finalización. Para las porcelanas, es cuando ocurre la vitrificación (esmalte), creando una superficie lisa y no porosa.

Asegurando la Uniformidad Térmica

Alcanzar una temperatura objetivo no es suficiente. El tiempo de mantenimiento permite que el calor penetre y sature completamente toda la restauración, desde el borde más delgado hasta el punto más grueso. Este equilibrio térmico es esencial para prevenir tensiones internas que podrían provocar fracturas más adelante.

Control de las Propiedades Finales del Material

La duración del mantenimiento influye directamente en el resultado. Un mantenimiento correcto logra la translucidez, el tono y la resistencia deseados. Un mantenimiento incorrecto puede arruinar el material, desperdiciando tiempo y recursos.

Factores que Determinan el Tiempo de Mantenimiento Correcto

El tiempo de mantenimiento ideal no es una constante universal. Está dictado por el material específico, las características de la restauración y los protocolos validados por el fabricante.

Tipo de Material y Proceso

Diferentes materiales requieren tiempos de mantenimiento muy diferentes. El sinterizado a alta temperatura de una estructura de zirconia podría requerir un mantenimiento de dos horas o más. En contraste, un sinterizado de esmalte a baja temperatura podría necesitar solo un mantenimiento de uno a dos minutos.

Tamaño y Espesor de la Restauración

Un puente grande de zirconia de múltiples unidades requiere un mantenimiento más prolongado que una corona pequeña de unidad única. La masa adicional necesita más tiempo para lograr una uniformidad térmica completa en su núcleo.

Instrucciones de Uso del Fabricante (IFU)

El fabricante del material ha realizado pruebas exhaustivas para encontrar los parámetros de sinterizado óptimos. La IFU es la guía más importante para establecer el tiempo de mantenimiento, la temperatura y las velocidades de rampa. Desviarse de ella introduce un riesgo significativo.

Comprender las Compensaciones y Errores Comunes

La precisión es clave. Tanto un tiempo de mantenimiento insuficiente como excesivo pueden provocar una restauración fallida.

El Riesgo de un Tiempo de Mantenimiento Insuficiente

Acortar el mantenimiento es un error común cometido para ahorrar tiempo. Esto puede resultar en:

- Sinterizado Incompleto: La restauración será débil, porosa y puede parecer calcárea.

- Estética Deficiente: El material puede no lograr la translucidez o el tono objetivo.

- Imprecisión Dimensional: La restauración puede no encogerse correctamente, lo que lleva a un ajuste deficiente.

El Peligro de un Tiempo de Mantenimiento Excesivo

Un mantenimiento más largo no siempre es mejor. Un remojo excesivo del material puede ser igualmente destructivo, causando:

- Sinterizado Excesivo: La restauración puede colapsar o deformarse, perdiendo su forma anatómica.

- Crecimiento de Grano: En materiales como la zirconia, el calor excesivo puede hacer que los cristales crezcan demasiado, haciendo paradójicamente que el material sea más quebradizo.

- Degradación Estética: La restauración puede volverse demasiado translúcida, o su tono puede alterarse.

Malinterpretar la "Estabilización"

El temporizador de mantenimiento debe comenzar solo después de que la temperatura del horno se estabilice. La mayoría de los hornos modernos gestionan esto automáticamente, pero es un principio crítico. Si el mantenimiento comienza mientras la temperatura todavía está fluctuando, el tiempo de procesamiento efectivo será más corto de lo programado.

Estableciendo el Tiempo de Mantenimiento Correcto para su Objetivo

El tiempo de mantenimiento ideal es siempre un equilibrio entre lograr la transformación completa del material y evitar el daño térmico. Siempre comience con la IFU del fabricante como base.

- Si su enfoque principal es la resistencia máxima (p. ej., zirconia de contorno completo): Adhírese estrictamente al tiempo de mantenimiento prolongado recomendado por el fabricante para asegurar un sinterizado completo y uniforme.

- Si su enfoque principal es la estética superficial (p. ej., tinción y esmaltado): Utilice un tiempo de mantenimiento preciso, a menudo más corto, para lograr la vitrificación superficial sin alterar el tono subyacente o causar colapso.

- Si está trabajando con restauraciones de tramo grande o muy gruesas: Asegúrese de estar utilizando el programa correcto para unidades más grandes, que a menudo incluye un tiempo de mantenimiento más largo para garantizar un remojo térmico completo.

Dominar el tiempo de mantenimiento es fundamental para pasar de simplemente operar un horno a producir consistentemente restauraciones dentales de alta calidad y predecibles.

Tabla de Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Definición | Período a temperatura máxima para la transformación del material en hornos dentales. |

| Función | Crítico para el sinterizado (zirconia), la vitrificación (porcelana) y la uniformidad térmica. |

| Factores de Duración | Tipo de material, tamaño/espesor de la restauración, IFU del fabricante. |

| Riesgos | Tiempo insuficiente: resultados débiles y porosos; Tiempo excesivo: deformación, fragilidad. |

¡Mejore la precisión y eficiencia de su laboratorio dental con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestras amplias capacidades de personalización aseguran que estas soluciones se adapten perfectamente a sus necesidades experimentales únicas, ayudándole a lograr restauraciones consistentes y de alta calidad con tiempos de mantenimiento óptimos. ¡Contáctenos hoy para discutir cómo podemos apoyar su éxito!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas