En esencia, la agitación inductiva es el movimiento natural y continuo del metal fundido que ocurre dentro de un horno de inducción. Esta acción de auto-mezclado no es una característica separada, sino una consecuencia inherente del campo electromagnético utilizado para calentar el metal. Desempeña un papel fundamental en la creación de un baño líquido química y térmicamente uniforme, lo cual es esencial para producir aleaciones de alta calidad.

La idea clave es que el calentamiento por inducción no solo funde el metal; simultáneamente crea fuerzas que lo agitan. Comprender cómo controlar estas fuerzas transforma este fenómeno de un simple efecto secundario en una poderosa herramienta para el control de procesos metalúrgicos.

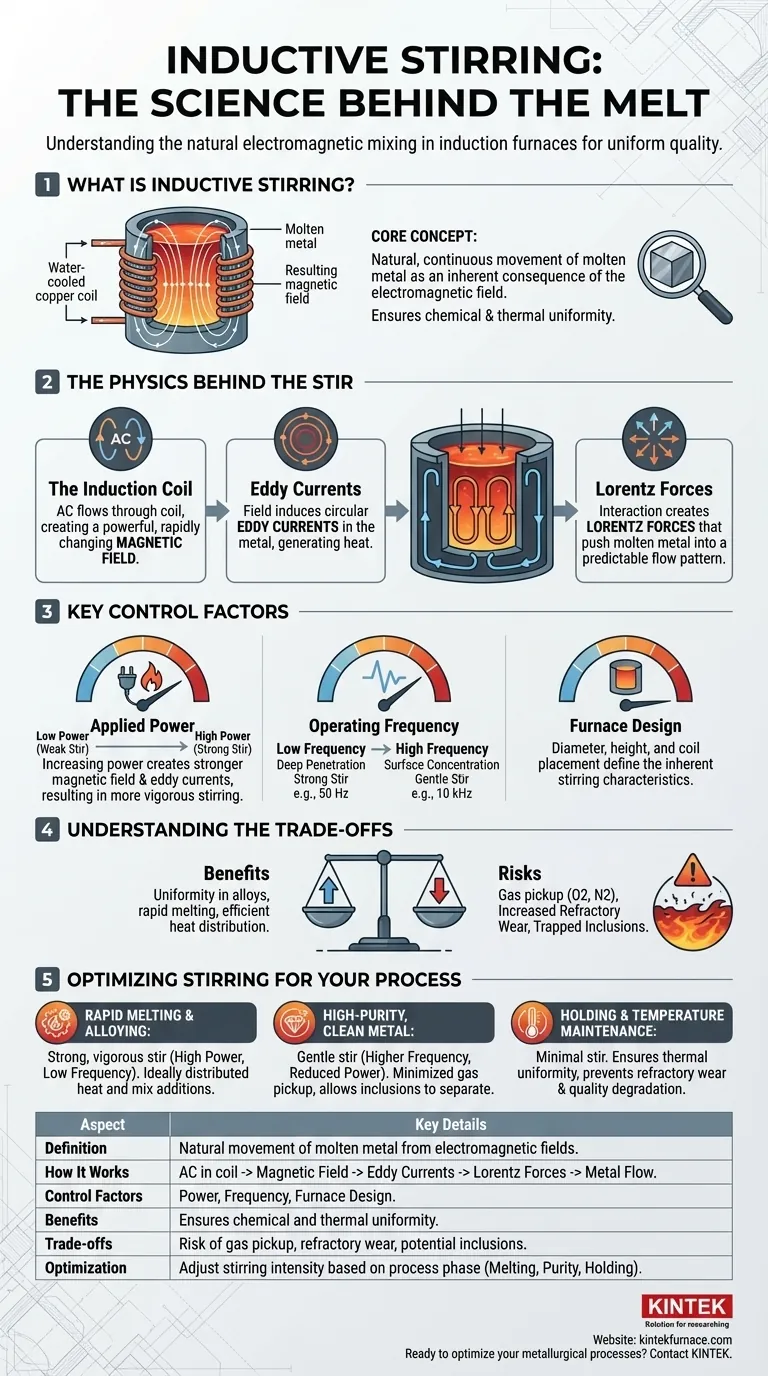

La física detrás de la agitación: cómo funciona

Para comprender la agitación inductiva, primero debe entender cómo un horno de inducción calienta el metal. La agitación es un resultado directo de los mismos principios físicos que generan el calor.

El papel de la bobina de inducción

Un horno de inducción utiliza una bobina de tubo de cobre refrigerado por agua. Una potente corriente alterna (CA) fluye a través de esta bobina, generando un campo magnético fuerte y cambiante rápidamente en el espacio dentro y alrededor de ella.

Creación de corrientes parásitas (eddy currents)

Este campo magnético cambiante atraviesa la carga metálica colocada dentro del horno. De acuerdo con la ley de inducción de Faraday, el campo magnético induce corrientes eléctricas circulares dentro del metal. Estas se conocen como corrientes parásitas. La resistencia del metal al flujo de estas corrientes genera un calor inmenso, lo que provoca que el metal se funda.

Fuerzas de Lorentz: de la corriente al movimiento

Este es el paso crucial que causa la agitación. Las corrientes parásitas inducidas ahora fluyen dentro del mismo campo magnético primario que las creó. La interacción entre este campo magnético y las corrientes eléctricas genera una fuerza física conocida como fuerza de Lorentz.

Estas fuerzas empujan el metal fundido, creando un patrón de flujo predecible. Típicamente, el metal es forzado hacia abajo en el centro del horno y hacia arriba a lo largo de las paredes exteriores, lo que resulta en dos bucles de recirculación distintos.

Factores clave que controlan la intensidad de la agitación

El vigor de la agitación no es fijo; se puede controlar ajustando varios parámetros operativos clave.

Potencia aplicada

La relación aquí es directa e intuitiva. Aumentar la potencia eléctrica suministrada a la bobina crea un campo magnético más fuerte e induce corrientes parásitas más fuertes. Esto da como resultado fuerzas de Lorentz más potentes y, en consecuencia, una acción de agitación más vigorosa.

Frecuencia de operación

La frecuencia de la corriente alterna es una palanca de control crítica.

- Bajas Frecuencias (ej. 50/60 Hz) penetran más profundamente en el baño fundido, generando fuerzas de Lorentz fuertes en todo el metal fundido. Esto resulta en una acción de agitación muy fuerte.

- Altas Frecuencias (ej. 1,000 a 10,000 Hz) tienden a concentrar las corrientes parásitas cerca de la superficie del metal fundido. Esto es muy eficiente para calentar, pero produce una acción de agitación mucho más suave.

Diseño del horno y geometría de la bobina

El diseño físico del horno —su diámetro, altura y la forma y colocación específicas de la bobina de inducción— define fundamentalmente la forma y la intensidad del campo magnético. Esto significa que las características de agitación inherentes están "incorporadas" en el diseño del horno.

Comprender las compensaciones (Trade-offs)

Aunque es beneficiosa, la agitación inductiva vigorosa no siempre es deseable. Introduce compensaciones críticas que deben gestionarse.

Riesgo de captación de gas

Una superficie altamente turbulenta aumenta el área de contacto entre el metal fundido y la atmósfera del horno. Esto puede acelerar la absorción de gases no deseados como oxígeno y nitrógeno, lo que podría provocar defectos en el producto final fundido.

Aumento del desgaste del refractario

El flujo constante de metal líquido caliente actúa como un abrasivo, erosionando el revestimiento refractario del horno. Una agitación más agresiva acelera este desgaste, aumentando los costos de mantenimiento y el tiempo de inactividad.

Potencial de inclusiones

Si bien la agitación ayuda a mezclar aleaciones, la turbulencia excesiva puede impedir que las impurezas no metálicas (inclusiones) floten a la superficie donde pueden ser retiradas. En cambio, la turbulencia puede arrastrarlas hacia abajo y atraparlas dentro del metal fundido, reduciendo la limpieza del metal.

Optimización de la agitación para su proceso

Controlar la intensidad de la agitación consiste en adaptar la acción al objetivo metalúrgico. No existe un único nivel de agitación "mejor"; depende completamente de la fase del proceso y del resultado deseado.

- Si su enfoque principal es la fusión y aleación rápidas: Una agitación fuerte y vigorosa creada por alta potencia y baja frecuencia es ideal para distribuir rápidamente el calor y mezclar las adiciones de aleación.

- Si su enfoque principal es producir metal limpio y de alta pureza: Se prefiere una agitación suave para minimizar la captación de gas y permitir que las inclusiones se separen. Esto puede implicar el uso de frecuencias más altas o la reducción de la potencia después de la fusión inicial.

- Si su enfoque principal es mantener la temperatura en un horno de mantenimiento: Solo se necesita una agitación mínima para garantizar la uniformidad térmica, evitando tanto el desgaste excesivo del refractario como la degradación de la calidad del metal.

Al comprender estos principios, puede gestionar activamente la agitación inductiva, convirtiéndola de una ocurrencia automática en una variable de proceso precisa y valiosa.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Definición | Movimiento natural del metal fundido a partir de campos electromagnéticos en hornos de inducción, lo que permite la auto-mezcla. |

| Cómo funciona | La CA en la bobina crea un campo magnético, induciendo corrientes parásitas y fuerzas de Lorentz que impulsan el flujo del metal. |

| Factores de control | Potencia (mayor = agitación más fuerte), Frecuencia (baja = agitación profunda, alta = agitación suave), Diseño del horno. |

| Beneficios | Garantiza la uniformidad química y térmica, esencial para la producción de aleaciones de alta calidad. |

| Compensaciones | Riesgo de captación de gas, mayor desgaste del refractario, potencial de atrapamiento de inclusiones con agitación excesiva. |

| Optimización | Ajustar la intensidad de la agitación según la fase del proceso: fuerte para fusión/aleación, suave para pureza, mínima para mantenimiento. |

¿Listo para optimizar sus procesos metalúrgicos con soluciones avanzadas de hornos de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios equipos personalizados como hornos mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la eficiencia y la calidad. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus operaciones.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento