En resumen, la agitación por inducción es la acción de auto-mezclado natural que ocurre dentro del metal fundido cuando se calienta en un horno de inducción. Este movimiento es un resultado directo de las potentes fuerzas electromagnéticas generadas por la bobina del horno, asegurando que la masa fundida sea uniforme en temperatura y composición sin necesidad de piezas mecánicas.

La agitación por inducción no es simplemente un efecto secundario; es un proceso metalúrgico fundamental que dicta la calidad y la eficiencia de su fusión. Comprender cómo gestionar esta fuerza —principalmente a través de la potencia y la frecuencia del horno— es la clave para lograr resultados consistentes y de alta calidad.

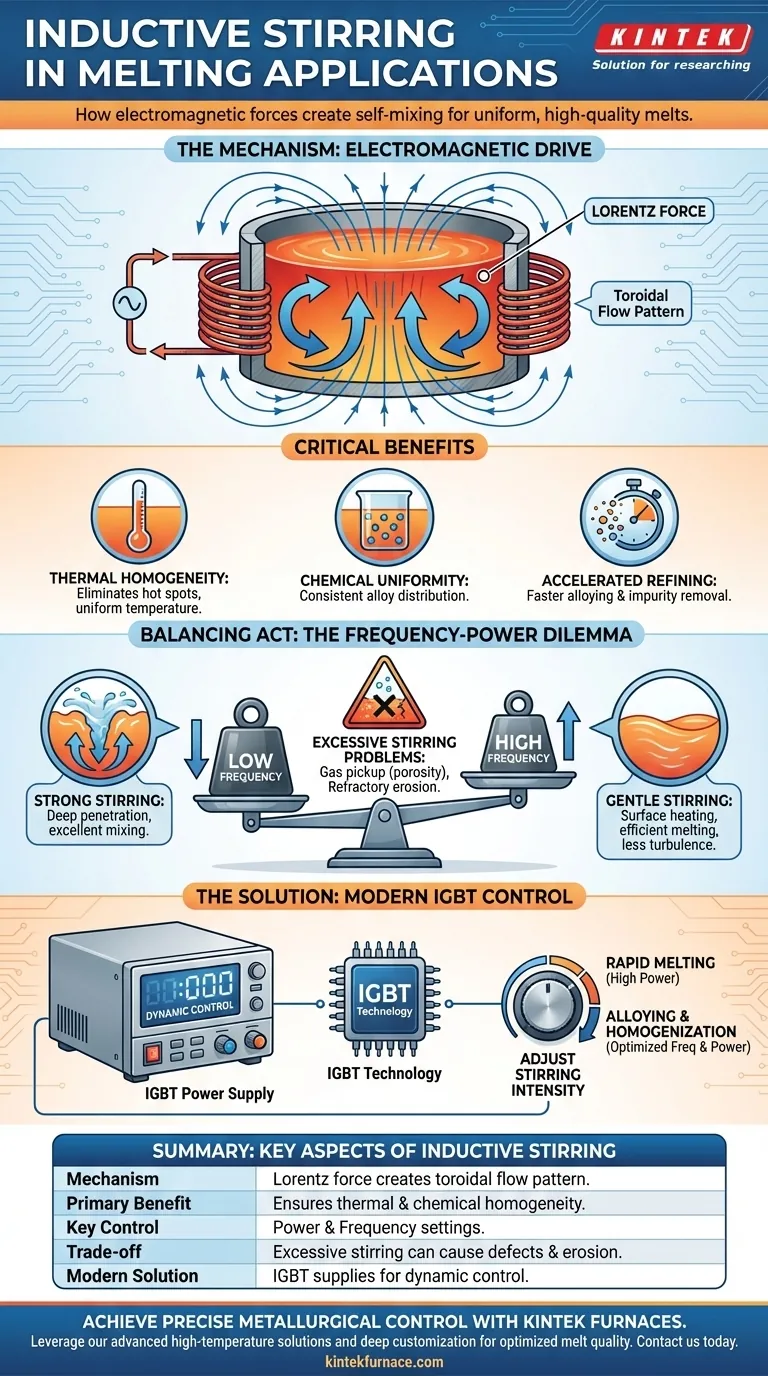

Cómo las Fuerzas Electromagnéticas Impulsan la Agitación

La acción de agitación en un horno de inducción es una consecuencia directa de la física fundamental. Es una fuerza predecible y controlable si se comprenden los principios en juego.

La Fuerza de Lorentz en Acción

La corriente alterna que fluye a través de la bobina de cobre del horno genera un campo magnético potente y fluctuante. Este campo, a su vez, induce una fuerte corriente eléctrica dentro de la carga metálica conductora dentro del horno.

La interacción entre el campo magnético de la bobina y la corriente inducida en el metal crea una potente fuerza electromagnética conocida como la fuerza de Lorentz. Esta fuerza es lo que empuja y mueve físicamente el metal fundido.

El Patrón de Flujo Clásico

Esta fuerza es más fuerte cerca de las paredes del horno, empujando el metal fundido hacia adentro desde el perímetro y hacia abajo desde la superficie. Para compensar, el metal luego fluye hacia arriba a través del centro del baño.

Esto crea un patrón de flujo continuo y rodante, toroidal (en forma de dona). Esta circulación constante es el motor de la agitación por inducción.

Por Qué la Agitación por Inducción es Crítica para la Calidad de la Fusión

Este movimiento constante proporciona varios beneficios esenciales que son críticos para las operaciones modernas de fundición y siderurgia. Sin él, producir metal de alta calidad sería significativamente más difícil y menos eficiente.

Garantizar la Homogeneidad Térmica

Sin agitación, la parte superior del baño fundido se sobrecalentaría mientras que la parte inferior permanecería más fría. La agitación por inducción circula constantemente el metal, eliminando puntos calientes y zonas frías.

Esto da como resultado una temperatura uniforme en todo el baño, lo cual es crucial para lecturas de temperatura precisas, química predecible y para prevenir daños al revestimiento del horno.

Lograr la Uniformidad Química

Cuando se añaden aleaciones, deben disolverse completamente y distribuirse uniformemente para cumplir con las especificaciones finales. La agitación es el mecanismo que logra esto.

El potente flujo dispersa rápidamente los elementos de aleación a través de toda la masa fundida, previniendo la segregación y asegurando que el producto fundido final tenga una composición química consistente y uniforme.

Acelerar la Aleación y el Refinado

El movimiento constante aumenta drásticamente la velocidad a la que las aleaciones se disuelven en el baño. También acelera las reacciones con la escoria, ayudando a eliminar impurezas del metal de manera más rápida y eficiente.

Comprender las Compensaciones

Aunque es esencial, la intensidad de la agitación no siempre es beneficiosa. Más no siempre es mejor, y controlar la acción de agitación es un aspecto clave de la gestión sofisticada de la fusión.

El Problema de la Agitación Excesiva

Una agitación demasiado vigorosa puede ser perjudicial. Aumenta la turbulencia superficial, lo que puede introducir gases atmosféricos como oxígeno y nitrógeno en la masa fundida, provocando porosidad y defectos.

El exceso de agitación también puede acelerar la erosión del revestimiento refractario del horno, aumentando los costos de mantenimiento y el riesgo de contaminación del metal.

El Dilema de Frecuencia-Potencia

La intensidad de la agitación está determinada por dos factores principales: potencia y frecuencia.

- La corriente de menor frecuencia penetra más profundamente en el baño fundido, creando una acción de agitación muy fuerte.

- La corriente de mayor frecuencia concentra el calor cerca de la superficie, lo que resulta en una agitación mucho más suave y menos vigorosa.

Esto crea una compensación fundamental. Una frecuencia baja es excelente para mezclar, pero puede ser menos eficiente eléctricamente para fundir, mientras que una frecuencia alta es muy eficiente para fundir chatarra pequeña, pero proporciona una mala mezcla para la aleación.

El Papel de las Fuentes de Alimentación IGBT Modernas

Aquí es donde la tecnología moderna ofrece una solución. Las fuentes de alimentación construidas con Transistores Bipolares de Puerta Aislada (IGBT) son interruptores de alta velocidad que ofrecen un control preciso tanto de la potencia como de la frecuencia.

Esto permite a los operadores ajustar la intensidad de la agitación dinámicamente. Puede utilizar alta potencia para una fusión rápida y luego ajustar la potencia o la frecuencia para crear las condiciones de agitación ideales para la aleación y la homogeneización de la temperatura, dándole lo mejor de ambos mundos.

Adaptar la Intensidad de Agitación a su Objetivo

El nivel ideal de agitación depende completamente de su objetivo metalúrgico específico. Al controlar los parámetros de su horno, puede optimizar el proceso para el resultado deseado.

- Si su enfoque principal es la fusión a granel de un solo material: Puede favorecer una frecuencia más alta para la máxima eficiencia eléctrica, ya que la mezcla química intensa es menos crítica.

- Si su enfoque principal es la aleación o el refinado complejos: Una frecuencia más baja (o una fuente de alimentación con frecuencia variable) es superior para garantizar una homogeneización completa y rápida de las adiciones.

- Si su enfoque principal es la fusión de metales sensibles a la captación de gas: Necesita un control preciso para minimizar la turbulencia superficial, a menudo reduciendo la potencia o utilizando una frecuencia más alta durante las etapas finales.

En última instancia, dominar la agitación por inducción la transforma de un fenómeno pasivo a una herramienta activa y poderosa para el control metalúrgico.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Mecanismo | La fuerza de Lorentz a partir de campos electromagnéticos crea un patrón de flujo toroidal. |

| Beneficio Principal | Garantiza la homogeneidad térmica y química en toda la masa fundida. |

| Factores de Control Clave | Ajustes de potencia y frecuencia del horno de inducción. |

| Compensación | El exceso de agitación puede causar captación de gas y erosión del refractario. |

| Solución Moderna | Las fuentes de alimentación IGBT permiten el control dinámico de la intensidad de la agitación. |

Logre un control metalúrgico preciso en sus operaciones de fusión. La agitación por inducción es una herramienta poderosa, y aprovecharla eficazmente requiere el equipo adecuado. KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos nuestros robustos Hornos de Inducción. Nuestra sólida capacidad de personalización profunda garantiza que su horno esté configurado con precisión para gestionar la intensidad de la agitación para sus aleaciones y procesos específicos, ya sea que necesite una mezcla vigorosa para aleaciones complejas o una agitación suave para metales sensibles a los gases. Contáctenos hoy para discutir cómo podemos optimizar la calidad y la eficiencia de su fusión. Hablemos de su aplicación →

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores