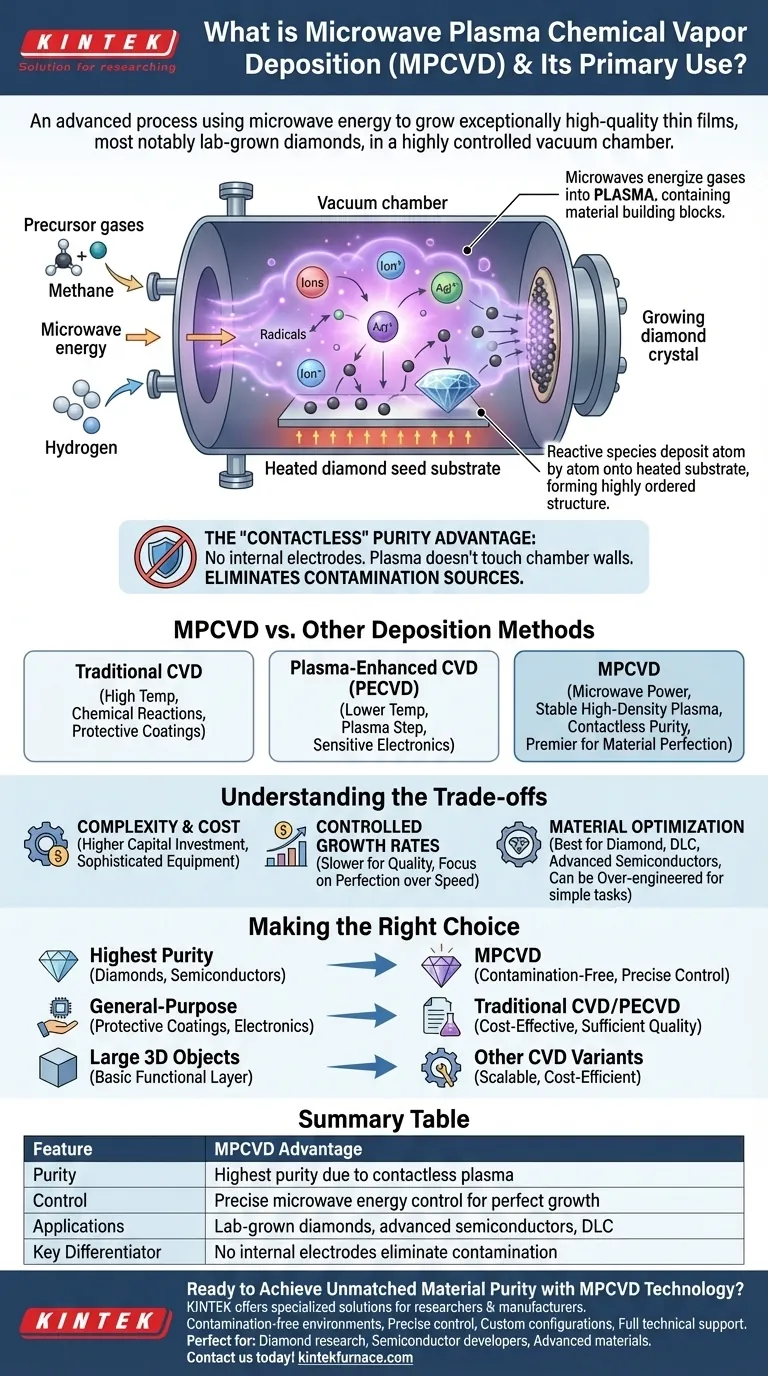

La Deposición Química de Vapor por Plasma de Microondas (MPCVD) es un proceso avanzado que utiliza energía de microondas para cultivar películas delgadas de calidad excepcionalmente alta, sobre todo diamantes cultivados en laboratorio. Al energizar los gases precursores a un estado de plasma dentro de una cámara de vacío altamente controlada, permite la deposición precisa de materiales sobre un sustrato, átomo por átomo.

El verdadero valor de la MPCVD reside en su capacidad para crear un entorno de crecimiento ultrapuro y controlado con precisión. Al utilizar microondas para generar un plasma contenido, elimina las fuentes comunes de contaminación que se encuentran en otros métodos, lo que la convierte en el estándar de oro para producir diamantes de alta pureza y otros materiales avanzados.

Cómo Funciona la MPCVD: Una Cuestión de Pureza y Control

Para comprender por qué la MPCVD cambia las reglas del juego, primero debe entender su mecanismo central. No se trata solo de aplicar un recubrimiento; se trata de construir un nuevo material desde cero en el entorno más limpio posible.

El Papel de las Microondas y el Plasma

La MPCVD comienza introduciendo gases precursores específicos, como metano e hidrógeno para el crecimiento de diamantes, en una cámara de vacío. Luego, la energía de microondas se dirige a la cámara, energizando estos gases y arrancando electrones de sus átomos para crear plasma, una nube reactiva de iones y radicales.

Creación del Entorno de Crecimiento Ideal

Esta nube de plasma contiene los bloques de construcción fundamentales del material deseado (por ejemplo, átomos de carbono para el diamante). Estas especies reactivas se depositan luego sobre un sustrato calentado, a menudo un pequeño cristal "semilla" de diamante, donde se organizan en una estructura cristalina altamente ordenada, cultivando efectivamente el nuevo material.

La Ventaja de Pureza "Sin Contacto"

La característica definitoria de la MPCVD es su método de generación de plasma. A diferencia de otras técnicas, no hay electrodos internos dentro de la cámara. El plasma es generado y contenido por el propio campo de microondas, lo que evita que toque las paredes de la cámara.

Este enfoque "sin contacto" es fundamental porque elimina las dos fuentes principales de contaminación: impurezas desprendidas de los electrodos internos y contaminantes de las paredes de la cámara. El resultado es una película de alta pureza excepcional.

MPCVD frente a Otros Métodos de Deposición: Una Distinción Crítica

La MPCVD forma parte de una familia más amplia de tecnologías denominadas Deposición Química de Vapor (CVD), pero su uso específico de microondas le otorga ventajas únicas.

Deposición Química de Vapor (CVD) Tradicional

La CVD tradicional utiliza altas temperaturas para desencadenar las reacciones químicas necesarias para depositar una película. Es un proceso robusto y ampliamente utilizado para crear recubrimientos protectores y películas delgadas en la industria de los semiconductores.

La Mejora por Plasma (PECVD)

La CVD Mejorada por Plasma (PECVD) añade un paso de generación de plasma al proceso. Esto permite que la deposición ocurra a temperaturas mucho más bajas, lo cual es crucial para la electrónica sensible. La MPCVD es un tipo de PECVD especializado y de alto rendimiento que utiliza microondas como fuente de energía.

Por Qué las Microondas Cambian las Reglas del Juego

Aunque existen otros métodos PECVD, el uso de microondas genera un plasma más estable y de mayor densidad. Esto, combinado con el entorno "sin contacto" libre de contaminación, permite un nivel de control y pureza que otros métodos no pueden lograr fácilmente, lo que la convierte en la opción principal para aplicaciones donde la perfección del material es primordial.

Comprender las Compensaciones

Ninguna tecnología está exenta de compromisos. Si bien la MPCVD ofrece una calidad inigualable, conlleva consideraciones específicas.

Complejidad y Costo

Los sistemas MPCVD son equipos muy sofisticados. La necesidad de generadores de microondas de precisión, sistemas de vacío avanzados y un control meticuloso de los gases hace que la inversión de capital inicial sea significativamente mayor que la de las configuraciones CVD tradicionales.

Tasas de Crecimiento Controladas

Lograr estructuras cristalinas casi perfectas requiere un proceso de crecimiento deliberado y controlado. En consecuencia, las tasas de deposición en MPCVD pueden ser más lentas que las técnicas de deposición a granel menos precisas. El enfoque está en la calidad sobre la velocidad bruta.

Optimización de Materiales

La MPCVD está altamente optimizada para materiales donde sus beneficios de pureza justifican el costo, principalmente diamante, carbono tipo diamante (DLC) y otros semiconductores avanzados. Para recubrimientos más simples donde la pureza absoluta no es el motor principal, puede ser una solución excesivamente compleja y menos rentable.

Tomar la Decisión Correcta para su Objetivo

Elegir una tecnología de deposición depende totalmente de sus requisitos específicos de pureza del material, rendimiento y costo.

- Si su enfoque principal es producir diamantes cultivados en laboratorio de la más alta pureza o materiales semiconductores de próxima generación: La MPCVD es la opción líder indiscutible debido a su proceso libre de contaminación y control preciso.

- Si su enfoque principal son los recubrimientos protectores de uso general contra la corrosión o películas delgadas estándar para electrónica: La CVD tradicional u otros métodos PECVD a menudo proporcionan una solución más rentable con suficiente calidad para la tarea.

- Si su enfoque principal es recubrir objetos 3D grandes y complejos con una capa funcional básica: La escalabilidad y la rentabilidad de otras variantes de CVD pueden ser más adecuadas.

En última instancia, comprender el principio de control de la contaminación es la clave para seleccionar la herramienta adecuada para sus necesidades de deposición de materiales.

Tabla de Resumen:

| Característica | Ventaja MPCVD |

|---|---|

| Pureza | Pureza más alta debido a la generación de plasma sin contacto |

| Control | Control preciso de la energía de microondas para un crecimiento cristalino perfecto |

| Aplicaciones | Diamantes cultivados en laboratorio, semiconductores avanzados, recubrimientos DLC |

| Diferenciador Clave | La ausencia de electrodos internos elimina las fuentes de contaminación |

¿Listo para Lograr una Pureza de Material Inigualable con la Tecnología MPCVD?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestros sistemas MPCVD están diseñados para investigadores y fabricantes que exigen la más alta calidad en diamantes cultivados en laboratorio y materiales semiconductores.

Nuestras soluciones MPCVD especializadas ofrecen:

- Entornos de deposición libres de contaminación

- Control preciso del plasma de microondas

- Configuraciones personalizadas para requisitos de investigación únicos

- Soporte técnico completo desde la instalación hasta la operación

Perfecto para: Laboratorios de investigación de diamantes, desarrolladores de semiconductores y fabricantes de materiales avanzados.

Contáctenos hoy para discutir cómo nuestra tecnología MPCVD puede elevar sus capacidades de síntesis de materiales.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología