En esencia, la deposición química de vapor asistida por plasma de microondas (MPCVD) es un método para cultivar diamantes sintéticos de alta calidad activando gas que contiene carbono con microondas. Es ampliamente considerada como la técnica superior en comparación con métodos más antiguos como el filamento caliente (HFCVD) o el CVD de chorro de plasma de CC porque produce diamantes excepcionalmente puros con mayor control y consistencia en grandes áreas.

Si bien varios métodos pueden crear diamantes cultivados en laboratorio, MPCVD se distingue. Su capacidad única para generar un plasma limpio y estable sin electrodos o filamentos internos resuelve los problemas centrales de contaminación e inestabilidad que limitan otras técnicas.

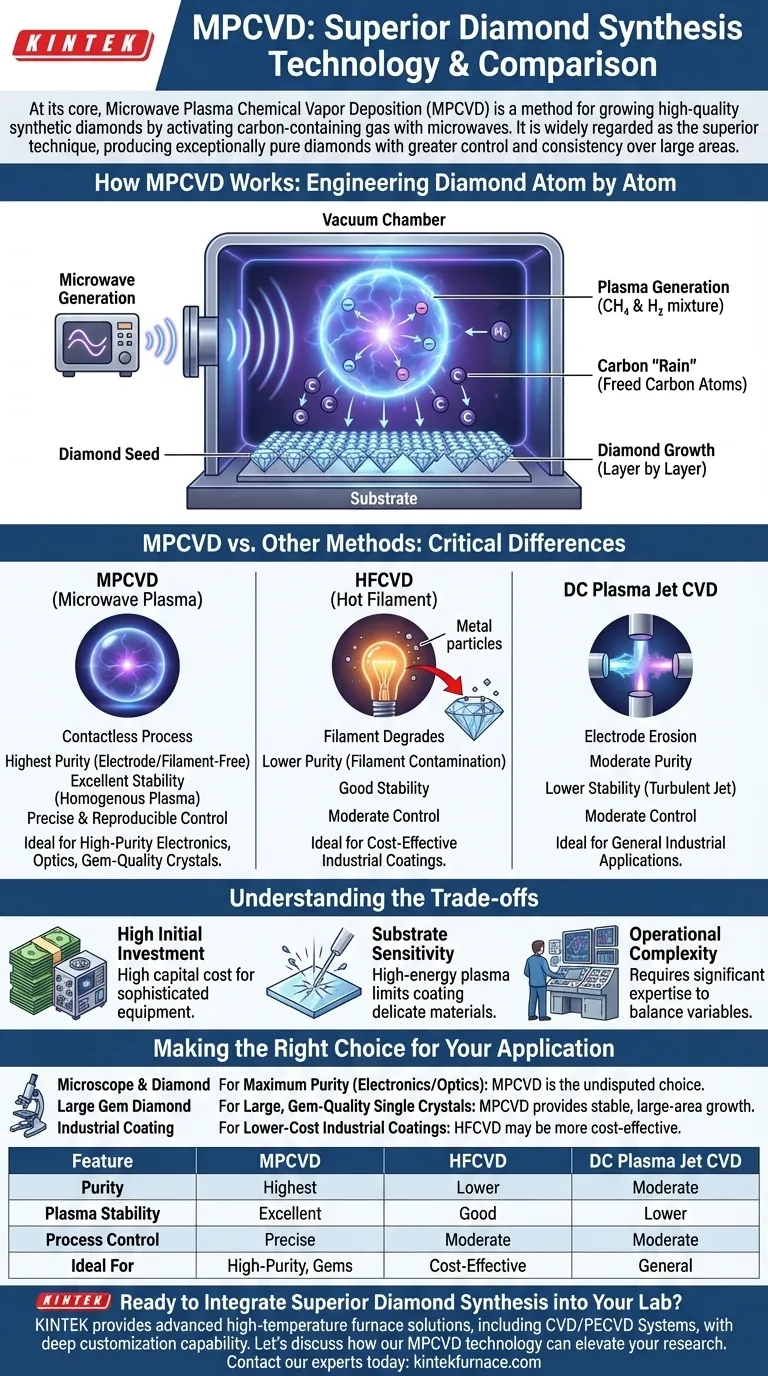

Cómo funciona MPCVD: Ingeniería de diamantes átomo por átomo

Para entender por qué MPCVD es tan eficaz, primero debe comprender su proceso fundamental. Es un método de ingeniería de precisión, no de fuerza bruta.

Generación de plasma con microondas

El proceso comienza dentro de una cámara de vacío. Se introduce una mezcla de gases, típicamente metano (la fuente de carbono) e hidrógeno, a muy baja presión.

Luego, las microondas se dirigen a la cámara, energizando el gas y despojando a los átomos de electrones. Esto crea una bola brillante de gas ionizado supercalentado conocido como plasma.

La "lluvia" de carbono

Dentro de este plasma, las moléculas de metano (CH₄) se rompen. Esto libera átomos de carbono, que luego "llueven" sobre un sustrato debajo.

Este sustrato es típicamente una pequeña "semilla" de diamante de alta calidad. Los átomos de carbono aterrizan en la red cristalina de la semilla y se organizan perfectamente, haciendo que el diamante crezca capa por capa.

MPCVD vs. Otros métodos: Las diferencias críticas

La superioridad de MPCVD no es una cuestión de opinión, sino el resultado de resolver desafíos de ingeniería específicos que afectan a otros métodos de deposición química de vapor (CVD).

La ventaja de la pureza (frente a HFCVD)

El CVD de filamento caliente (HFCVD) utiliza un alambre metálico calentado, muy parecido al filamento de una bombilla incandescente antigua, para descomponer el gas de carbono.

Con el tiempo, este filamento se degrada y salpica átomos de metal (como el tungsteno) en la cámara. Estos átomos quedan atrapados en el diamante en crecimiento, creando impurezas que comprometen sus propiedades ópticas y electrónicas.

MPCVD es sin contacto. Debido a que el plasma se genera por microondas, no hay componentes internos que se degraden, lo que resulta en un diamante significativamente más puro.

La ventaja de la estabilidad (frente a DC Plasma Jet)

Otros métodos basados en plasma, como el CVD de chorro de plasma de CC, utilizan una descarga eléctrica entre dos electrodos para crear el plasma.

Esto puede crear un "chorro" que a menudo es turbulento y menos uniforme, lo que lleva a tasas de crecimiento y calidad inconsistentes en la superficie del diamante.

MPCVD genera una bola de plasma grande, estable y homogénea. Este entorno estable es esencial para cultivar diamantes monocristalinos grandes sin tensiones internas ni defectos.

La ventaja del control

El proceso MPCVD permite un control extremadamente preciso y estable sobre variables clave como la temperatura, la composición del gas y la presión.

Este nivel de control significa que las propiedades del diamante se pueden adaptar para aplicaciones específicas, y los resultados son altamente reproducibles, un factor crítico para cualquier producción a escala industrial.

Comprender las compensaciones

Ninguna tecnología está exenta de limitaciones. La objetividad requiere reconocer dónde MPCVD se queda corto.

Alta inversión inicial

Los sistemas MPCVD son complejos y requieren generadores de microondas, bombas de vacío y sistemas de control sofisticados. Esto se traduce en un alto costo de capital para el equipo, lo que lo hace menos accesible que configuraciones más simples como HFCVD.

Sensibilidad del sustrato

El plasma de alta energía generado por las microondas puede dañar ciertos materiales sensibles. Esto limita su uso para recubrir sustratos delicados, como algunos polímeros o materiales orgánicos.

Complejidad operativa

Lograr resultados óptimos requiere una experiencia significativa. Los operadores deben equilibrar cuidadosamente la intrincada interacción de la potencia de las microondas, el flujo de gas y la presión de la cámara para mantener condiciones de crecimiento estables.

Tomar la decisión correcta para su aplicación

Su elección del método de síntesis depende completamente de su objetivo final. Las compensaciones entre calidad, costo y escalabilidad definen la decisión.

- Si su enfoque principal es la máxima pureza para uso electrónico u óptico: MPCVD es la elección indiscutible debido a su proceso libre de contaminación.

- Si su enfoque principal es el cultivo de monocristales grandes con calidad de gema: MPCVD proporciona el plasma estable y de gran área necesario para un crecimiento consistente e impecable.

- Si su enfoque principal son los recubrimientos industriales de menor costo donde las impurezas menores son aceptables: Un método más simple como HFCVD puede ser una solución más rentable.

En última instancia, MPCVD representa un cambio fundamental hacia la fabricación de precisión a nivel atómico, lo que permite una nueva generación de materiales de alto rendimiento.

Tabla resumen:

| Característica | MPCVD | HFCVD (Filamento Caliente) | CVD de Chorros de Plasma de CC |

|---|---|---|---|

| Pureza | La más alta (Sin electrodos/filamentos) | Menor (Contaminación por filamento) | Moderada (Erosión de electrodos) |

| Estabilidad del Plasma | Excelente (Bola de plasma estable y homogénea) | Buena | Menor (Chorro turbulento) |

| Control del Proceso | Preciso y reproducible | Moderado | Moderado |

| Ideal para | Electrónica de alta pureza, óptica, cristales con calidad de gema | Recubrimientos industriales rentables | Aplicaciones industriales generales |

| Limitación clave | Alto costo del equipo y complejidad operativa | Menor pureza | Crecimiento menos uniforme |

¿Listo para integrar la síntesis superior de diamantes en su laboratorio?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas especializados de CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, ya sea que esté desarrollando semiconductores de próxima generación, óptica avanzada o materiales de alto rendimiento.

Permítanos discutir cómo nuestra tecnología y experiencia en MPCVD pueden elevar su investigación y producción. Contacte a nuestros expertos hoy para una solución personalizada.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las aplicaciones prácticas de los medios de puerta preparados por hornos tubulares CVD? Desbloquee la electrónica avanzada y más

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión

- ¿Cuáles son las ventajas de los sistemas de sinterización en horno tubular CVD? Logre un control superior de los materiales y pureza

- ¿Cuál es el proceso para sintetizar dicalcogenuros de metales de transición (TMD) utilizando hornos tubulares de CVD? Domina el crecimiento de películas delgadas de alta calidad