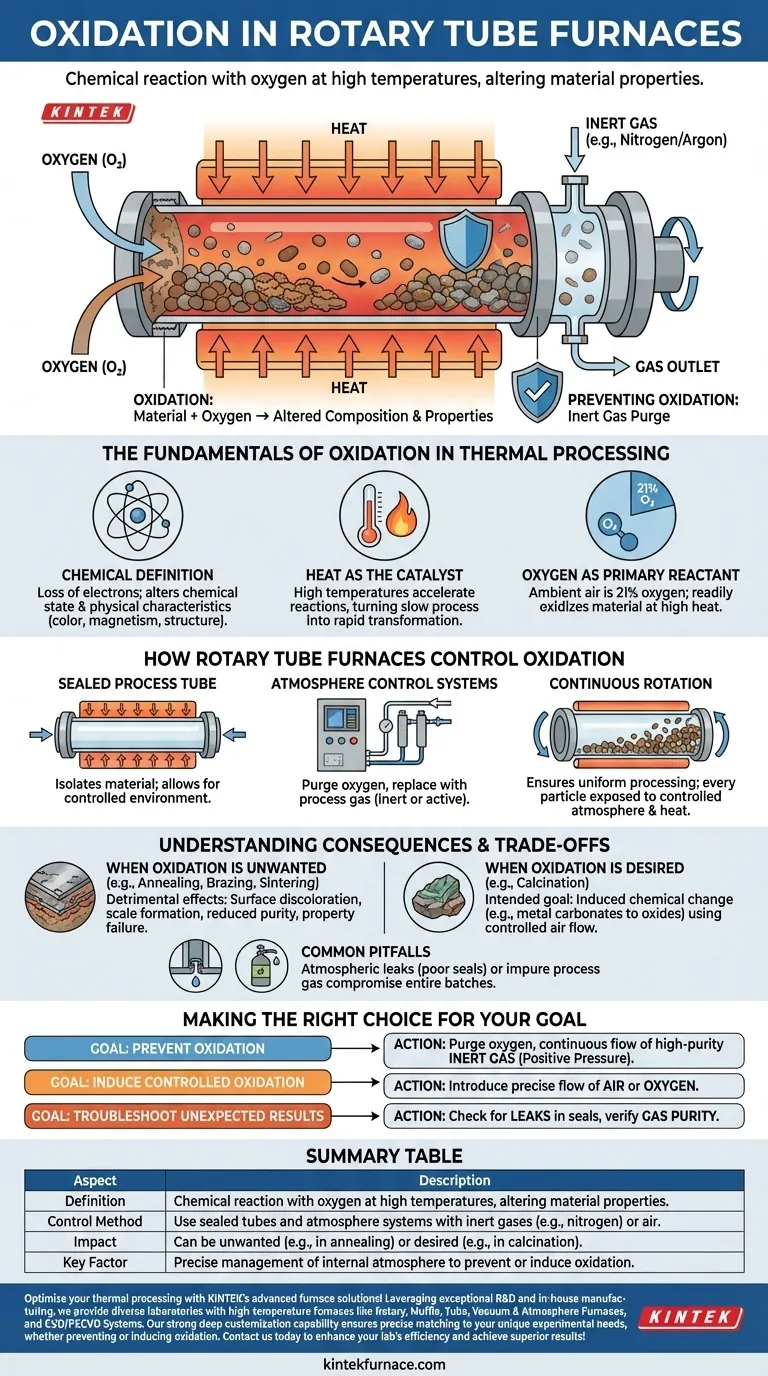

En un horno tubular rotatorio, la oxidación es la reacción química donde el material de su proceso reacciona con el oxígeno, típicamente del aire, a altas temperaturas. Este proceso altera fundamentalmente la composición química y las propiedades físicas del material, a menudo de una manera indeseable.

La presencia de oxígeno combinada con el alto calor dentro de un horno tubular rotatorio causará inevitablemente la oxidación. Por lo tanto, controlar la oxidación no se trata de eliminar el calor, sino de manejar con precisión la atmósfera gaseosa dentro del tubo del horno.

Los Fundamentos de la Oxidación en el Procesamiento Térmico

La Definición Química

En esencia, la oxidación es un proceso químico que implica la pérdida de electrones. Cuando un material se oxida, su estado químico cambia, lo que a su vez altera sus características físicas como el color, el magnetismo o la integridad estructural.

El Calor como Catalizador

Aunque la oxidación puede ocurrir a temperatura ambiente (como el óxido en el hierro), el alto calor dentro de un horno tubular rotatorio actúa como un poderoso catalizador. Las altas temperaturas proporcionan la energía necesaria para acelerar drásticamente estas reacciones, convirtiendo un proceso lento en una transformación rápida.

El Oxígeno como Reactivo Principal

Para la mayoría de las aplicaciones, el término "oxidación" se refiere específicamente a una reacción con oxígeno. Dado que el aire ambiente es aproximadamente 21% oxígeno, cualquier aire incontrolado que ingrese al tubo caliente del horno oxidará fácilmente el material que se está procesando.

Cómo los Hornos Tubulares Rotatorios Controlan la Oxidación

El Tubo de Proceso Sellado

Los hornos tubulares rotatorios están diseñados con un tubo sellado y giratorio que contiene el material del proceso. Este diseño es crítico porque aísla el material del aire exterior y de los elementos calefactores del horno (calentamiento indirecto).

Esta separación permite la creación de un ambiente estrictamente controlado dentro del tubo, lo cual es clave para manejar la oxidación.

Sistemas de Control de Atmósfera

Estos hornos están equipados con puertos de entrada y salida de gas. Esto permite a los operadores purgar el aire rico en oxígeno del tubo y reemplazarlo con un gas de proceso específico.

Comúnmente, se utiliza un gas inerte como nitrógeno o argón para crear una atmósfera libre de oxígeno, previniendo completamente la oxidación durante el calentamiento.

El Impacto de la Rotación Continua

La rotación del tubo es esencial para un procesamiento uniforme. Agita suavemente el material, asegurando que cada partícula esté expuesta a la atmósfera controlada y al calor uniforme, previniendo reacciones localizadas e incontroladas.

Comprendiendo las Consecuencias y las Compensaciones

Cuando la Oxidación es Indeseada

Para muchos procesos como el recocido, la soldadura fuerte o la sinterización de metales, la oxidación es perjudicial. Puede provocar decoloración de la superficie, la formación de capas de óxido quebradizas (cascarilla), una pureza reducida del producto y un fracaso total en la consecución de las propiedades del material deseadas.

Cuando la Oxidación es Deseada

En algunos procesos industriales, la oxidación es el objetivo previsto. La calcinación, por ejemplo, a menudo implica calentar un material en presencia de aire para inducir un cambio químico específico, como la conversión de carbonatos metálicos en óxidos metálicos. En estos casos, el aire se introduce intencionalmente en el horno.

Errores Comunes a Evitar

El punto de falla más común en la prevención de la oxidación es una fuga atmosférica. Un sellado deficiente en los extremos del horno o el uso de un gas de proceso impuro pueden introducir trazas de oxígeno, lo que a menudo es suficiente para comprometer todo el lote a altas temperaturas.

Tomando la Decisión Correcta para su Objetivo

Lograr el resultado deseado depende completamente de una gestión correcta de la atmósfera interna del horno.

- Si su enfoque principal es prevenir la oxidación (por ejemplo, recocido, sinterización): Su objetivo es purgar todo el oxígeno y mantener un flujo continuo de gas inerte de alta pureza (como nitrógeno o argón) para crear una presión positiva.

- Si su enfoque principal es inducir la oxidación controlada (por ejemplo, calcinación): Su objetivo es introducir un flujo preciso y consistente de aire u oxígeno en el horno para impulsar la reacción química deseada de manera uniforme.

- Si está experimentando una decoloración inesperada o malos resultados: Su primer paso debe ser verificar meticulosamente si hay fugas en los sellos del sistema y verificar la pureza de su gas de proceso.

En última instancia, dominar su proceso de horno tubular rotatorio significa dominar la atmósfera dentro de él.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Definición | Reacción química con oxígeno a altas temperaturas, alterando las propiedades del material. |

| Método de Control | Usa tubos sellados y sistemas de atmósfera con gases inertes (p. ej., nitrógeno) o aire. |

| Impacto | Puede ser indeseado (p. ej., en el recocido) o deseado (p. ej., en la calcinación). |

| Factor Clave | Gestión precisa de la atmósfera interna para prevenir o inducir la oxidación. |

¡Optimice su procesamiento térmico con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos rotatorios, de mufla, tubulares, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una adaptación precisa a sus necesidades experimentales únicas, ya sea previniendo o induciendo la oxidación. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura