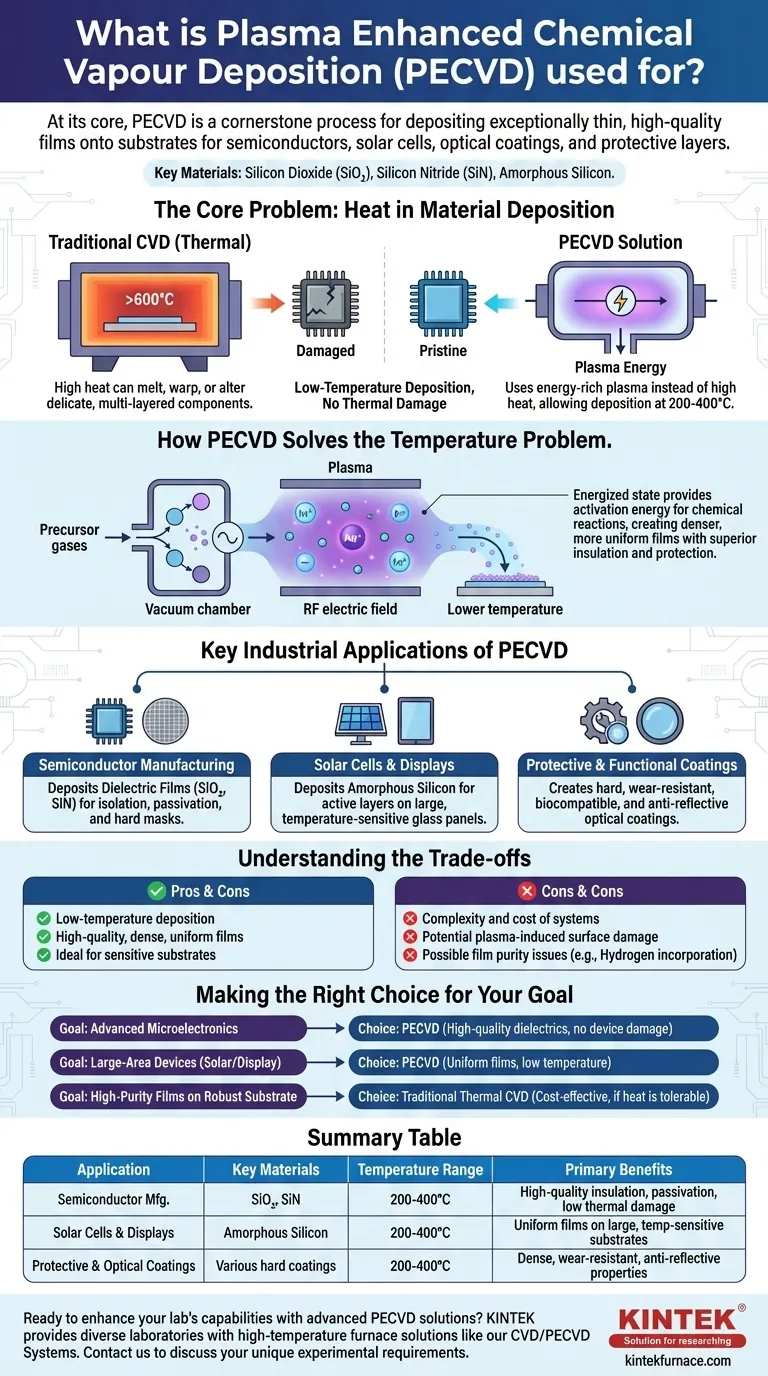

En esencia, la Deposición Química de Vapor Mejorada por Plasma (PECVD) es un proceso fundamental utilizado para depositar películas excepcionalmente delgadas y de alta calidad sobre un sustrato. Es indispensable en la fabricación de alta tecnología, sirviendo roles críticos en la producción de semiconductores, células solares, recubrimientos ópticos y capas protectoras para materiales avanzados. El PECVD se utiliza específicamente para crear materiales como dióxido de silicio, nitruro de silicio y silicio amorfo que funcionan como aislantes, barreras protectoras o capas electrónicas activas.

El desafío fundamental en la fabricación de dispositivos modernos es depositar una película perfecta sin dañar los componentes delicados y de múltiples capas que ya se encuentran en el sustrato. La principal ventaja del PECVD es su uso de un plasma rico en energía en lugar de calor alto, lo que permite la deposición de películas de alta calidad a temperaturas significativamente más bajas que los métodos tradicionales.

El Problema Central: El Calor en la Deposición de Materiales

Para comprender el valor del PECVD, primero debemos entender las limitaciones de su predecesor, la Deposición Química de Vapor térmica (CVD).

Cómo Funciona la CVD Térmica Tradicional

En un proceso de CVD térmica, un sustrato se coloca en un horno de alta temperatura. Se introducen gases precursores, y el calor intenso los descompone, provocando una reacción química que deposita una película delgada sólida sobre la superficie del sustrato.

El Daño Causado por las Altas Temperaturas

Este proceso funciona bien para sustratos robustos de un solo material. Sin embargo, en la microelectrónica compleja, el sustrato ya contiene estructuras de transistores intrincadas y frágiles. Las altas temperaturas de la CVD térmica (a menudo >600°C) pueden derretir, deformar o alterar las propiedades eléctricas de estas capas preexistentes, destruyendo el dispositivo.

Cómo el PECVD Resuelve el Problema de la Temperatura

El PECVD se desarrolló específicamente para superar esta limitación térmica. Reestructura el proceso de deposición cambiando la fuente de energía.

Introducción del Plasma como Fuente de Energía

En lugar de depender únicamente del calor, el PECVD utiliza un campo eléctrico para ionizar los gases precursores, creando un plasma. Este plasma es un estado energizado de la materia que contiene iones altamente reactivos y radicales libres.

El Beneficio: Deposición a Baja Temperatura

Este plasma energético proporciona la energía de activación necesaria para que ocurran las reacciones químicas, reduciendo drásticamente la temperatura requerida del sustrato (típicamente a 200-400°C). Esto permite la deposición en obleas completamente fabricadas con componentes sensibles, así como en sustratos sensibles a la temperatura y de bajo costo como vidrio o plástico.

El Resultado: Películas de Alto Rendimiento

El proceso impulsado por plasma también conduce a una cinética de reacción más rápida y ayuda a crear películas más densas y uniformes. Esto da como resultado un aislamiento eléctrico superior, una mejor protección contra la humedad y los contaminantes (pasivación) y propiedades ópticas mejoradas.

Aplicaciones Industriales Clave del PECVD

La ventaja de baja temperatura del PECVD lo convierte en el proceso preferido para numerosas aplicaciones donde el presupuesto térmico es una preocupación principal.

En la Fabricación de Semiconductores

El PECVD se utiliza para depositar películas dieléctricas (aislantes) como nitruro de silicio (SiN) y dióxido de silicio (SiO₂). Estas capas son críticas para aislar las líneas conductoras, pasivar el chip final para protegerlo del medio ambiente y servir como máscaras duras para grabar patrones.

Para Células Solares y Pantallas

El proceso es esencial para depositar películas de silicio amorfo, que es la capa semiconductora activa en muchas células solares de película delgada. Dado que estas a menudo se construyen sobre grandes paneles de vidrio, la temperatura más baja del PECVD es una necesidad.

Para Recubrimientos Protectores y Funcionales

El PECVD crea recubrimientos duros y resistentes al desgaste en herramientas, recubrimientos de barrera biocompatibles en implantes médicos y recubrimientos ópticos antirreflectantes en lentes. Su capacidad para crear películas densas a bajas temperaturas es clave para estas aplicaciones.

Comprender las Compensaciones

Aunque poderoso, el PECVD no es una solución universal. Reconocer sus limitaciones es crucial para tomar una decisión técnica informada.

Complejidad y Costo

Los sistemas PECVD, con sus generadores de RF y tecnología de vacío requeridos, son más complejos y costosos de comprar y mantener que los hornos CVD térmicos más simples.

Potencial de Daño Inducido por Plasma

Los iones de alta energía dentro del plasma pueden, si no se controlan adecuadamente, bombardear físicamente y dañar la superficie del sustrato. Optimizar la química y la energía del plasma es un desafío de ingeniería crítico.

Pureza de la Película

Dado que los gases precursores no se descomponen completamente como podrían hacerlo a temperaturas más altas, las películas de PECVD a veces pueden incorporar contaminantes como el hidrógeno. Esto puede afectar el rendimiento eléctrico de la película en ciertas aplicaciones sensibles.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar un método de deposición depende completamente del presupuesto térmico de su sustrato y de las propiedades de película requeridas.

- Si su enfoque principal es la fabricación de microelectrónica avanzada: El PECVD es la opción predeterminada para depositar capas dieléctricas de alta calidad sin dañar las estructuras de dispositivos subyacentes.

- Si su enfoque principal son los dispositivos de área grande como paneles solares o pantallas: La capacidad del PECVD para depositar películas uniformes sobre sustratos grandes y sensibles a la temperatura lo convierte en la tecnología habilitadora.

- Si su enfoque principal son películas de alta pureza sobre un sustrato robusto: La CVD térmica tradicional de alta temperatura puede ser una opción más rentable y simple, siempre que su sustrato pueda soportar el calor.

En última instancia, comprender la compensación entre la energía térmica y la energía del plasma es clave para seleccionar la tecnología de deposición ideal para su objetivo de ingeniería específico.

Tabla de Resumen:

| Aplicación | Materiales Clave Depositados | Rango de Temperatura | Beneficios Principales |

|---|---|---|---|

| Fabricación de Semiconductores | Dióxido de Silicio (SiO₂), Nitruro de Silicio (SiN) | 200-400°C | Aislamiento de alta calidad, pasivación, bajo daño térmico |

| Células Solares y Pantallas | Silicio Amorfo | 200-400°C | Películas uniformes sobre sustratos grandes y sensibles a la temperatura |

| Recubrimientos Protectores y Ópticos | Varios recubrimientos duros, capas de barrera | 200-400°C | Propiedades densas, resistentes al desgaste y antirreflectantes |

¿Listo para mejorar las capacidades de su laboratorio con soluciones PECVD avanzadas? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de horno de alta temperatura como nuestros Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para la deposición de películas a baja temperatura. Contáctenos hoy para discutir cómo podemos apoyar sus proyectos en semiconductores, células solares y recubrimientos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico