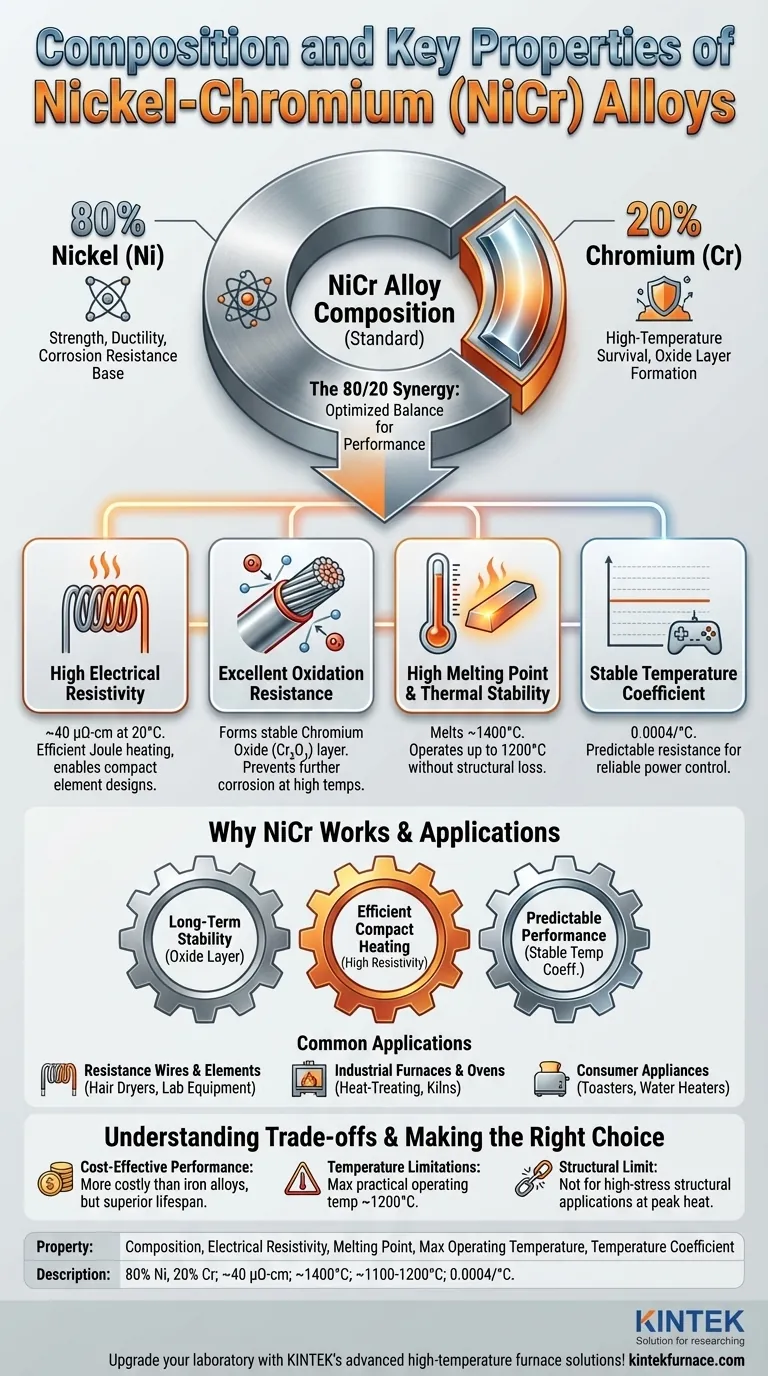

En esencia, una aleación de níquel-cromo (NiCr) es una mezcla simple, compuesta más comúnmente por un 80% de níquel y un 20% de cromo. Esta composición específica le confiere un conjunto único de propiedades, que incluyen alta resistencia eléctrica, un alto punto de fusión de 1400 °C y una resistencia excepcional a la oxidación a altas temperaturas. Estas características la convierten en el estándar de la industria para elementos calefactores eléctricos.

El verdadero valor del NiCr no es solo una propiedad, sino la sinergia entre ellas. Su alta resistencia le permite generar calor de manera eficiente, mientras que su capacidad para formar una capa protectora de óxido asegura que no se destruya en el proceso, lo que lleva a una vida útil larga y confiable.

Las propiedades fundamentales explicadas

Para entender por qué el NiCr es tan ampliamente utilizado, debemos observar cómo sus propiedades individuales contribuyen a su función principal: convertir la electricidad en calor de manera confiable y durante un largo período.

Alta resistividad eléctrica

El NiCr tiene una resistividad eléctrica relativamente alta (aproximadamente 40 μΩ-cm a 20 °C). Cuando la corriente fluye a través de un material con alta resistencia, genera un calor significativo (calentamiento Joule).

Esta propiedad significa que una longitud más corta de alambre de NiCr puede producir la misma cantidad de calor que una longitud mucho mayor de un material menos resistivo como el cobre, lo que lo hace ideal para diseños compactos de elementos calefactores.

Excelente resistencia a la oxidación

Esta es, sin duda, la propiedad más crítica del NiCr. Cuando se calienta, el cromo de la aleación reacciona con el oxígeno del aire para formar una capa muy delgada, estable y adherente de óxido de cromo (Cr₂O₃) en su superficie.

Esta capa de óxido pasiva actúa como una barrera protectora, impidiendo que el oxígeno llegue al metal subyacente. Detiene eficazmente la oxidación y la corrosión adicionales, incluso a temperaturas extremas, razón por la cual los elementos calefactores de NiCr no simplemente se queman.

Alto punto de fusión y estabilidad térmica

Con un punto de fusión de alrededor de 1400 °C, el NiCr puede operar a temperaturas muy altas sin perder su integridad estructural.

Esto le permite brillar al rojo vivo en aplicaciones como tostadoras, hornos y estufas, manteniendo su resistencia mecánica y forma, asegurando una larga vida útil.

Coeficiente de temperatura estable

El NiCr tiene un coeficiente de temperatura de resistencia bajo y estable (0.0004/°C). Esto significa que su resistencia eléctrica no cambia drásticamente a medida que aumenta su temperatura.

Esta previsibilidad es vital para diseñar sistemas de control. Los ingenieros pueden calcular de manera confiable la potencia de salida y la temperatura de un elemento calefactor sin preocuparse por fluctuaciones impredecibles de la resistencia.

Por qué funciona esta composición: la sinergia 80/20

La relación estándar 80/20 no es arbitraria; representa un equilibrio cuidadosamente optimizado entre las propiedades del níquel y el cromo.

El papel del níquel (80%)

El níquel constituye la mayor parte de la aleación, proporcionando ductilidad y resistencia. Permite que la aleación se estire fácilmente en los alambres delgados requeridos para los elementos calefactores sin volverse quebradiza. El níquel también tiene una buena resistencia inherente a la corrosión, lo que proporciona una base sólida para la aleación.

El papel del cromo (20%)

El cromo es la clave para la supervivencia a altas temperaturas. Es el elemento responsable de formar la capa protectora de óxido de cromo que le da a la aleación su resistencia característica a la oxidación y la formación de incrustaciones.

Aplicaciones y casos de uso comunes

La combinación única de propiedades hace del NiCr el material preferido para una amplia gama de aplicaciones de calentamiento por resistencia.

Alambres de resistencia y elementos calefactores

Este es el uso más común. Encontrará alambre de NiCr en casi todos los dispositivos que utilizan electricidad para generar calor, desde secadores de pelo y pistolas de calor hasta equipos de laboratorio.

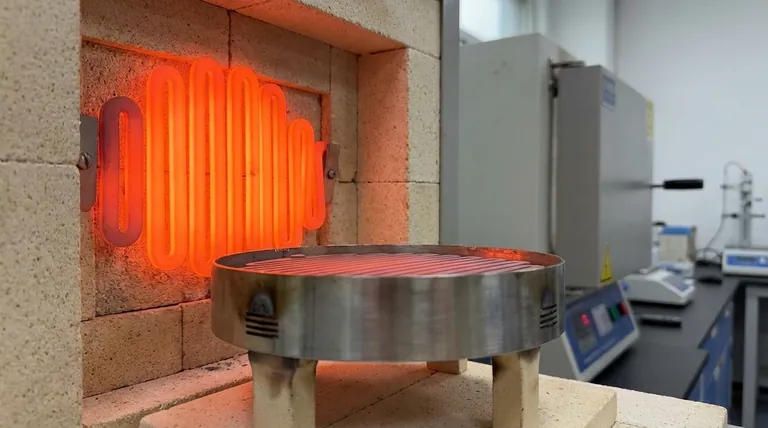

Hornos industriales

La resistencia a altas temperaturas y la larga vida útil del NiCr lo hacen perfecto para el exigente entorno de los hornos de tratamiento térmico industriales, hornos de cerámica y hornos a gran escala donde la fiabilidad es primordial.

Electrodomésticos

Desde las bobinas incandescentes de una tostadora o una estufa eléctrica hasta los elementos ocultos de un calentador de agua o una secadora de ropa, el NiCr es el caballo de batalla invisible de innumerables electrodomésticos.

Comprender las compensaciones

Si bien el NiCr es un material excepcional, es importante comprender sus limitaciones para usarlo de manera efectiva.

Consideraciones de costo

Aunque a menudo se lo cita como "económico", esto es relativo a su alto rendimiento. Es más costoso que las aleaciones simples a base de hierro, pero ofrece una vida útil y una capacidad de temperatura significativamente mejores. Es una opción rentable para su clase de rendimiento.

Limitaciones de temperatura

Aunque su punto de fusión es de 1400 °C, su temperatura máxima de funcionamiento práctica es menor, típicamente alrededor de 1100-1200 °C. Por encima de esto, la capa de óxido protectora puede volverse menos estable, lo que lleva a una degradación más rápida.

Resistencia mecánica a la temperatura

Aunque mantiene una buena resistencia a altas temperaturas, no está diseñado para aplicaciones estructurales de alta tensión en su pico de calor de funcionamiento. Su función principal es como elemento calefactor estático.

Tomar la decisión correcta para su aplicación

Seleccionar un material para un elemento calefactor requiere que sus propiedades coincidan con su objetivo. El perfil equilibrado del NiCr lo convierte en una opción predeterminada versátil, pero comprender estos matices es clave.

- Si su enfoque principal es la estabilidad y confiabilidad a largo plazo: la capa de óxido autorreparable del NiCr lo convierte en la opción superior para elementos que funcionarán durante miles de horas.

- Si su enfoque principal es la generación eficiente de calor en un espacio compacto: la alta resistividad del NiCr permite diseños de elementos más cortos y potentes en comparación con metales más conductores.

- Si su enfoque principal es un rendimiento predecible en un rango de temperaturas: el bajo coeficiente de temperatura del NiCr garantiza que su potencia de salida permanezca estable y controlable a medida que el elemento se calienta.

En última instancia, el dominio del níquel-cromo proviene de su capacidad para resolver el desafío fundamental del calor eléctrico: cómo operar a temperaturas extremas sin autodestruirse.

Tabla resumen:

| Propiedad | Descripción |

|---|---|

| Composición | 80% Níquel, 20% Cromo |

| Resistividad Eléctrica | ~40 μΩ-cm a 20°C |

| Punto de Fusión | ~1400°C |

| Temperatura Máx. de Operación | ~1100-1200°C |

| Coeficiente de Temperatura | 0.0004/°C |

| Aplicaciones Clave | Elementos calefactores, hornos, electrodomésticos |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de calefacción confiables, incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas. ¡Contáctenos hoy para mejorar la eficiencia y el rendimiento en sus procesos de tratamiento térmico!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido