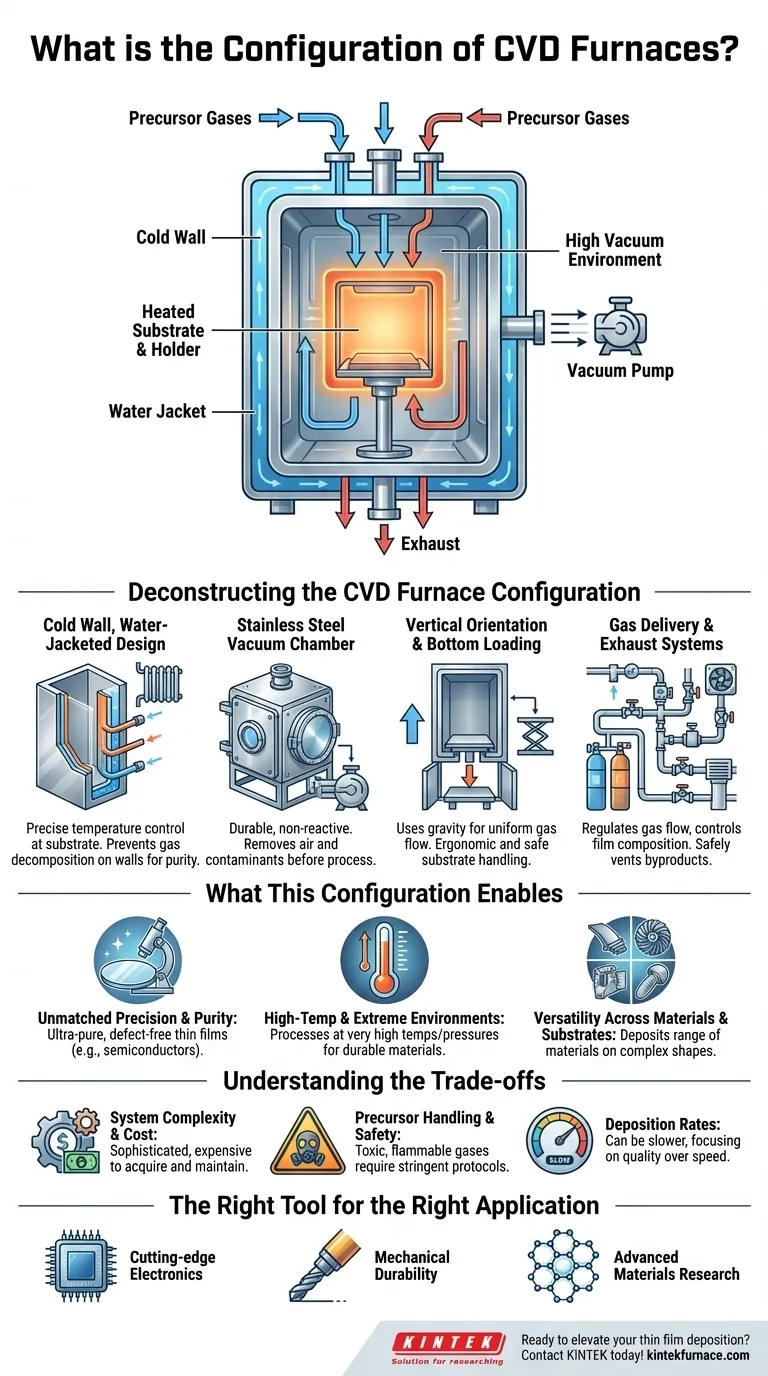

En esencia, un horno de Deposición Química de Vapor (CVD) es una cámara de reacción altamente controlada. La configuración más común es un sistema de pared fría, de acero inoxidable, con camisa de agua, típicamente con una orientación vertical y un mecanismo de carga inferior para los sustratos. Todo este conjunto está diseñado para operar bajo un alto vacío, creando un entorno prístino donde los gases precursores pueden reaccionar en una superficie calentada para formar una película sólida, capa atómica por capa atómica.

La configuración específica de un horno CVD no es arbitraria; cada componente —desde las paredes frías hasta el sistema de vacío— está diseñado para un propósito principal: crear un entorno ultrapuro y altamente controlable para depositar películas delgadas impecables sobre un sustrato.

Deconstruyendo la Configuración del Horno CVD

El diseño físico de un horno CVD es un resultado directo de los exigentes requisitos del proceso de deposición química de vapor. Cada característica clave sirve una función crítica para lograr un recubrimiento puro, uniforme y de alta calidad.

El Diseño de Pared Fría con Camisa de Agua

El término "pared fría" significa que solo el sustrato y su soporte inmediato se calientan, mientras que las paredes interiores de la cámara del horno permanecen frías. Esto se logra con una camisa de agua externa que circula agua continuamente, absorbiendo el calor excesivo.

Este diseño proporciona un control preciso de la temperatura justo donde importa: en la superficie del sustrato. Evita que los gases precursores se descompongan en las paredes de la cámara, lo que desperdiciaría material e introduciría impurezas en el proceso.

La Cámara de Vacío de Acero Inoxidable

Los hornos CVD se construyen como cámaras de vacío selladas, casi siempre fabricadas en acero inoxidable. El vacío es esencial para eliminar el aire y cualquier otro contaminante antes de que comience el proceso.

Operar muy por debajo de la presión atmosférica asegura que las únicas moléculas presentes sean los gases precursores previstos. La construcción de acero inoxidable proporciona durabilidad y una superficie no reactiva, preservando la pureza de las reacciones químicas.

Orientación Vertical y Carga Inferior

Una orientación vertical es común porque utiliza la gravedad para ayudar a asegurar el sustrato y a menudo promueve un flujo de gas más uniforme alrededor de la pieza.

Los mecanismos de carga inferior, donde se baja la base del horno para insertar el sustrato, suelen ser más ergonómicos y seguros que los diseños de carga superior, especialmente cuando se trabaja con componentes pesados o delicados.

Sistemas de Suministro de Gas y Escape

Una parte integral de la configuración es el sistema de suministro de gas de precisión. Esta red de tuberías, válvulas y controladores de flujo másico regula meticulosamente el flujo de uno o más gases precursores hacia la cámara.

La composición de la película resultante se controla directamente mediante la mezcla de gases, y su espesor se determina por la concentración del gas y el tiempo de deposición. Un sistema de escape correspondiente ventila de forma segura los gases no reaccionados y los subproductos.

Lo que Habilita Esta Configuración

La configuración única de un horno CVD desbloquea capacidades que son críticas para la fabricación moderna y la investigación. Es una herramienta de precisión, elegida cuando las propiedades del material de la película final son primordiales.

Precisión y Pureza Inigualables

La combinación de un entorno de alto vacío y un diseño de pared fría crea las condiciones ideales para depositar películas delgadas ultrapuras y sin defectos. Por eso el CVD es la columna vertebral de la industria de semiconductores para crear transistores, diodos y circuitos integrados.

Altas Temperaturas y Entornos Extremos

La cámara robusta y el calentamiento localizado permiten procesos que funcionan a temperaturas y presiones extremadamente altas. Esto es necesario para descomponer ciertos precursores estables y formar materiales cristalinos altamente duraderos, como películas de diamante o recubrimientos duros para herramientas de corte.

Versatilidad en Materiales y Sustratos

Debido a que las paredes del horno permanecen frías y no reactivas, el proceso es muy flexible. Se puede utilizar para depositar una amplia gama de materiales —desde silicio y tungsteno hasta grafeno y nitruro de silicio— sobre sustratos de formas complejas, como álabes de turbina, lentes ópticas o implantes biomédicos.

Comprensión de las Compensaciones

Aunque es potente, la configuración CVD conlleva complejidades y desafíos inherentes que deben gestionarse.

Complejidad y Costo del Sistema

Los hornos CVD son sistemas sofisticados. La necesidad de bombas de alto vacío, manejo preciso de gases y controladores de temperatura avanzados los hace costosos de adquirir, operar y mantener.

Manejo de Precursores y Seguridad

Muchos gases precursores utilizados en los procesos CVD son tóxicos, inflamables o corrosivos. Operar un horno CVD requiere protocolos de seguridad estrictos, sistemas de detección de fugas e infraestructura adecuada para el almacenamiento y la eliminación de gases.

Tasas de Deposición

Aunque son capaces de producir películas de una calidad excepcionalmente alta, algunos procesos CVD pueden ser más lentos que los métodos de recubrimiento alternativos, especialmente al depositar capas muy gruesas. El enfoque está en la calidad sobre la velocidad pura.

La Herramienta Correcta para la Aplicación Correcta

Los beneficios específicos de la configuración del horno CVD lo convierten en la opción ideal para aplicaciones donde la calidad de la película y las propiedades del material son las principales preocupaciones.

- Si su enfoque principal son los productos electrónicos de vanguardia: La capacidad del horno para depositar películas uniformes y ultrapuras como el silicio es esencial para crear transistores y circuitos integrados de alto rendimiento.

- Si su enfoque principal es la durabilidad mecánica: La capacidad de alta temperatura es perfecta para crear recubrimientos duros y resistentes al desgaste en herramientas, álabes de turbina e implantes biomédicos.

- Si su enfoque principal es la investigación de materiales avanzados: La flexibilidad del sistema permite la síntesis de materiales novedosos como el grafeno, los nanotubos de carbono y componentes para células solares de película delgada.

En última instancia, la configuración del horno CVD es un reflejo directo de su propósito: proporcionar el control absoluto necesario para construir materiales funcionales desde el átomo hacia arriba.

Tabla Resumen:

| Componente Clave | Función |

|---|---|

| Diseño de Pared Fría con Camisa de Agua | Permite un control preciso de la temperatura en el sustrato, evitando la descomposición del gas en las paredes para mantener la pureza. |

| Cámara de Vacío de Acero Inoxidable | Proporciona un entorno duradero y no reactivo bajo alto vacío para eliminar contaminantes. |

| Orientación Vertical y Carga Inferior | Utiliza la gravedad para un flujo de gas uniforme y un manejo ergonómico y seguro del sustrato. |

| Sistemas de Suministro de Gas y Escape | Regula el flujo de gas precursor y ventila de forma segura los subproductos para un control de la composición y el espesor de la película. |

¿Listo para elevar su deposición de película delgada con un horno CVD personalizado? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a la electrónica, recubrimientos duraderos e investigación de materiales. Nuestra sólida capacidad de personalización profunda garantiza que sus requisitos experimentales únicos se cumplan con precisión. Contáctenos hoy para discutir cómo nuestra experiencia puede impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales