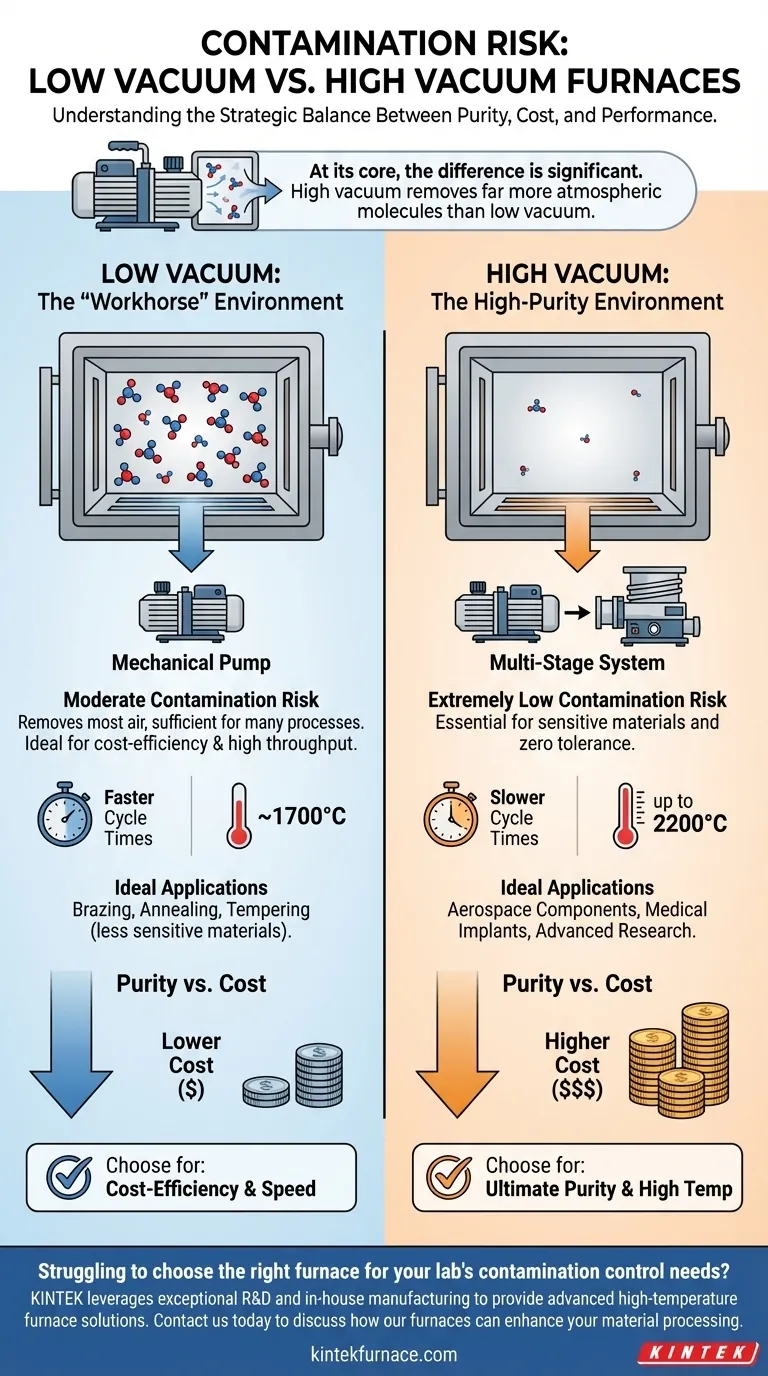

En esencia, la diferencia es significativa. Los hornos de alto vacío proporcionan un entorno con un riesgo extremadamente bajo de contaminación, mientras que los hornos de bajo vacío presentan un riesgo moderado de contaminación. Esta distinción surge del nivel de moléculas atmosféricas que cada sistema está diseñado para eliminar durante un ciclo de proceso.

La elección entre un horno de bajo y alto vacío no se trata simplemente de minimizar la contaminación. Es una decisión estratégica que equilibra la pureza del material requerida con factores operativos críticos como el costo, el tiempo de ciclo y la capacidad de temperatura.

La fuente de contaminación: comprensión de los niveles de vacío

Para comprender el riesgo, primero debe entender qué hace un horno de vacío. Su función principal es eliminar gases atmosféricos reactivos, como oxígeno, nitrógeno y vapor de agua, que pueden contaminar, oxidar o comprometer de alguna otra manera el material que se procesa. El nivel de vacío determina la eficacia con la que se eliminan estos gases.

Bajo vacío: el entorno "caballo de batalla"

Los hornos de bajo vacío, a veces llamados hornos de atmósfera, utilizan bombas mecánicas como las bombas de paletas rotativas. Estas son efectivas para eliminar la gran mayoría del aire de la cámara.

Sin embargo, un "bajo vacío" todavía contiene un número medible de moléculas atmosféricas residuales. Este entorno es suficiente para muchos procesos de tratamiento térmico, pero los gases restantes crean un riesgo moderado de contaminación para materiales altamente sensibles.

Alto vacío: el entorno de alta pureza

Los sistemas de alto vacío logran un entorno de presión mucho más baja mediante el uso de un sistema de bombeo de múltiples etapas. Después de que una bomba mecánica inicial elimina la mayor parte del aire, una bomba secundaria, como una bomba turbomolecular o de difusión, toma el relevo.

Esta segunda etapa elimina muchas más de las moléculas restantes. El resultado es un entorno excepcionalmente limpio con gases reactivos mínimos, lo que crea un riesgo de contaminación extremadamente bajo. Este nivel de pureza es esencial para procesar metales reactivos o fabricar componentes con tolerancia cero a las impurezas.

Comprendiendo las compensaciones

Elegir el nivel de vacío adecuado es una cuestión de equilibrar prioridades contrapuestas. La pureza superior de un horno de alto vacío conlleva distintos costos operativos y financieros.

Pureza vs. Costo

Los sistemas de bombeo avanzados de múltiples etapas y la ingeniería robusta de la cámara requeridos para el alto vacío hacen que estos hornos sean significativamente más caros. Tienen una mayor inversión inicial y mayores costos de mantenimiento continuo en comparación con los sistemas de bajo vacío, más simples y económicos.

Pureza vs. Rendimiento

Lograr un nivel de ultra alto vacío no es instantáneo. El proceso de bombeo de un horno de alto vacío es considerablemente más lento que el de un horno de bajo vacío. Esto da como resultado tiempos de ciclo generales más largos, lo que afecta directamente el rendimiento de producción. Los sistemas de bajo vacío ofrecen ciclos más rápidos, lo que los hace más adecuados para operaciones de alto volumen.

Pureza vs. Capacidad de temperatura

Los hornos de alto vacío suelen estar diseñados para aplicaciones más exigentes. Como resultado, a menudo pueden alcanzar temperaturas máximas más altas (hasta 2200 °C). Esta capacidad es necesaria para procesar cerámicas avanzadas, refractarios y ciertas aleaciones. Los hornos de bajo vacío generalmente operan a temperaturas máximas más bajas, típicamente alrededor de 1700 °C.

Tomando la decisión correcta para su proceso

Su decisión debe estar impulsada por los requisitos específicos de su material y sus objetivos operativos.

- Si su enfoque principal es la máxima pureza del material y el procesamiento a alta temperatura: Un horno de alto vacío es la elección correcta, ya que es esencial para aplicaciones sensibles como componentes aeroespaciales, implantes médicos o investigación avanzada.

- Si su enfoque principal es la eficiencia de costos y el alto rendimiento para materiales menos sensibles: Un horno de bajo vacío ofrece una solución práctica y económica para procesos como soldadura fuerte de uso general, recocido o templado.

Al alinear las capacidades del horno con su material específico y los requisitos de producción, garantiza tanto la integridad del proceso como el éxito operativo.

Tabla resumen:

| Tipo de vacío | Riesgo de contaminación | Características clave | Aplicaciones ideales |

|---|---|---|---|

| Bajo vacío | Moderado | Menor costo, tiempos de ciclo más rápidos, hasta ~1700°C | Soldadura fuerte, recocido, templado de materiales menos sensibles |

| Alto vacío | Extremadamente bajo | Mayor costo, ciclos más lentos, hasta 2200°C | Componentes aeroespaciales, implantes médicos, investigación avanzada |

¿Tiene dificultades para elegir el horno adecuado para las necesidades de control de contaminación de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus requisitos únicos. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización. Ya sea que necesite la alta pureza de un horno de alto vacío o la eficiencia de costos de un sistema de bajo vacío, podemos ayudarlo a lograr resultados precisos. Contáctenos hoy para analizar cómo nuestros hornos pueden mejorar su procesamiento de materiales y aumentar su éxito operativo.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima