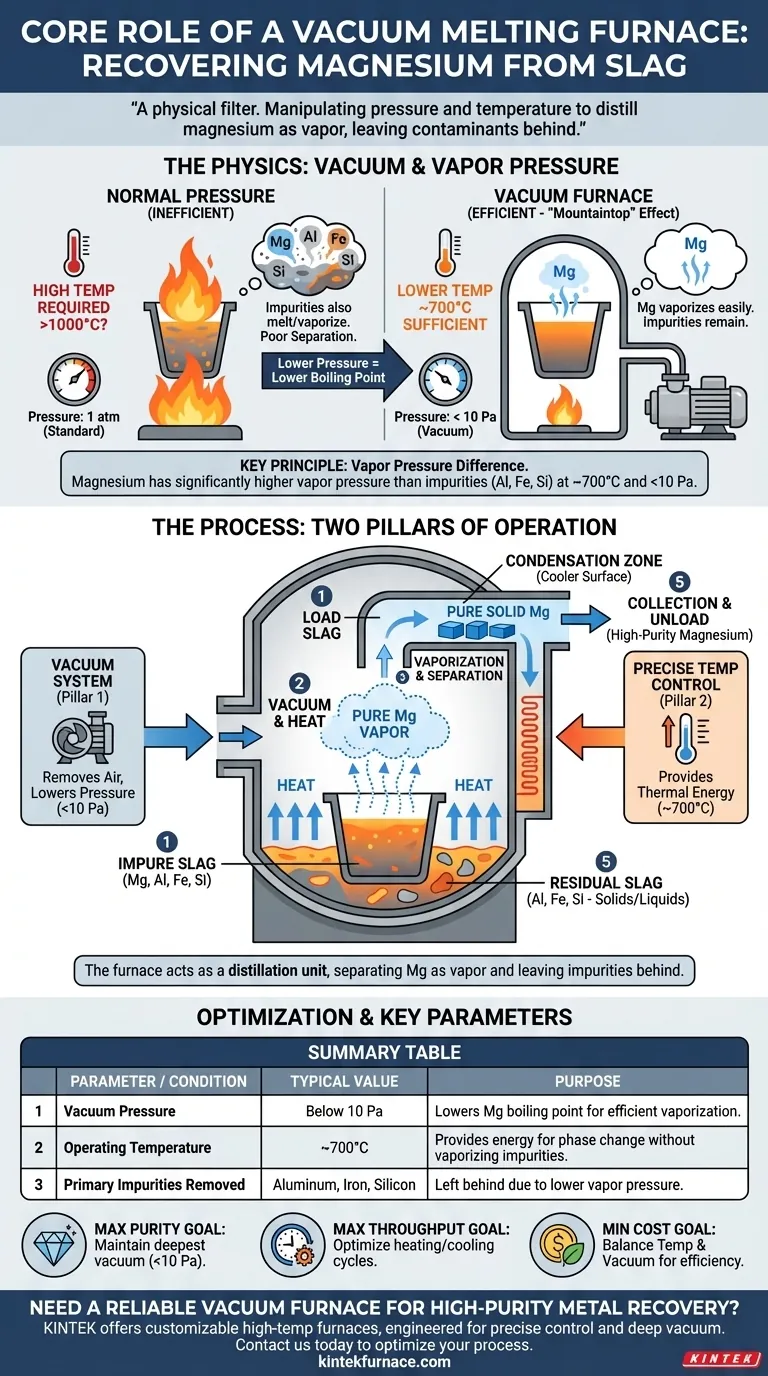

El papel fundamental de un horno de fusión al vacío es crear un entorno de alto vacío y alta temperatura controlado con precisión. Esta combinación única manipula las propiedades físicas fundamentales del magnesio, reduciendo drásticamente su punto de ebullición para que pueda vaporizarse y separarse de las impurezas menos volátiles que quedan en la escoria.

Un horno de vacío no solo funde metal; funciona como un filtro físico. Al manipular la presión y la temperatura, hace que el magnesio sea excepcionalmente volátil, lo que permite destilarlo como vapor mientras otros contaminantes quedan atrás como sólidos o líquidos.

La Física de la Separación: Vacío y Presión de Vapor

Para comprender el papel del horno, primero debe comprender el principio que explota: la relación entre la presión y el punto de ebullición de una sustancia. Esta es la clave de todo el proceso de recuperación.

El Desafío a Presión Normal

A presión atmosférica estándar, necesitaría calentar la escoria a temperaturas extremadamente altas para hervir el magnesio. Este enfoque es ineficiente y probablemente fundiría o vaporizaría otros elementos no deseados, lo que resultaría en un producto final de baja calidad.

Cómo el Vacío Cambia el Juego

Una bomba de vacío elimina el aire y otros gases del horno, reduciendo drásticamente la presión interna. Este entorno de baja presión hace que sea mucho más fácil para los átomos de magnesio escapar de la escoria líquida o sólida y entrar en estado gaseoso.

Piense en ello como hervir agua en una montaña alta. Debido a que la presión del aire es menor, el agua hierve a una temperatura inferior a 100 °C. El horno de vacío crea un entorno de "montaña extrema" para el magnesio.

Explotando las Diferencias de Presión de Vapor

Cada elemento tiene una tendencia natural a vaporizarse, conocida como su presión de vapor. El magnesio tiene una presión de vapor significativamente mayor que las impurezas comunes como el aluminio, el hierro y el silicio.

El horno crea condiciones —específicamente una presión inferior a 10 Pa y una temperatura alrededor de 700 °C— donde la presión de vapor del magnesio es lo suficientemente alta como para que se evapore rápidamente, mientras que las presiones de vapor de las impurezas permanecen insignificantes.

Los Dos Pilares del Funcionamiento del Horno

El éxito del horno depende de su capacidad para gestionar perfectamente dos sistemas independientes pero complementarios.

Pilar 1: El Sistema de Alto Vacío

El trabajo principal del sistema de vacío es crear y mantener el entorno de baja presión. Al eliminar el aire, despeja el camino para que el vapor de magnesio salga de la escoria y viaje a un área de recolección más fría donde pueda condensarse nuevamente en un sólido puro.

Pilar 2: El Control Preciso de la Temperatura

El calor proporciona la energía térmica necesaria para el cambio de fase de sólido/líquido a gas. La temperatura debe controlarse cuidadosamente.

Debe ser lo suficientemente caliente como para facilitar la vaporización del magnesio, pero lo suficientemente fría como para evitar que las impurezas también se vaporicen. Esta gestión térmica precisa garantiza que la separación sea limpia y eficaz.

Comprender las Compensaciones Clave

Si bien es muy eficaz, este proceso no está exento de desafíos y limitaciones operativas. Comprenderlos es fundamental para cualquier aplicación práctica.

Consumo de Energía

Mantener un vacío profundo mientras se calienta simultáneamente el material a 700 °C consume mucha energía. Esto representa una parte significativa del costo operativo y es un factor principal en la viabilidad económica general del proceso.

Integridad del Proceso

Todo el sistema depende de que el horno esté perfectamente sellado. Cualquier fuga de aire compromete el vacío, elevando el punto de ebullición del magnesio y reduciendo drásticamente la eficiencia y pureza de la separación.

Limitaciones del Procesamiento por Lotes

A diferencia de algunos procesos industriales continuos, los hornos de vacío suelen operar por lotes. La necesidad de cargar la escoria, crear vacío, ejecutar el ciclo de calentamiento, enfriar y luego retirar el magnesio purificado y la escoria residual crea un flujo de trabajo cíclico que afecta el rendimiento general.

Aplicando Esto a Su Objetivo

El funcionamiento del horno se puede optimizar según su objetivo principal.

- Si su enfoque principal es maximizar la pureza: Mantener el vacío más profundo posible (muy por debajo de 10 Pa) es su variable más crítica, ya que esto crea la mayor separación en los puntos de ebullición entre el magnesio y los contaminantes.

- Si su enfoque principal es maximizar el rendimiento: Optimizar los tiempos del ciclo de calentamiento y enfriamiento es clave, pero esto no se puede hacer a expensas de lograr los niveles de temperatura y vacío objetivo.

- Si su enfoque principal es minimizar el costo operativo: El objetivo es encontrar el equilibrio perfecto entre temperatura y vacío, utilizando solo lo suficiente de cada uno para lograr la separación deseada sin desperdiciar energía.

En última instancia, el horno de vacío proporciona una solución elegante al transformar un problema complejo de separación química en uno sencillo de física.

Tabla Resumen:

| Parámetro Clave del Proceso | Valor / Condición Típica | Propósito |

|---|---|---|

| Presión de Vacío | Por debajo de 10 Pa | Reduce el punto de ebullición del magnesio para una vaporización eficiente. |

| Temperatura de Operación | ~700°C | Proporciona energía térmica para el cambio de fase sin vaporizar impurezas. |

| Impurezas Principales Eliminadas | Aluminio, Hierro, Silicio | Quedan atrás como sólidos/líquidos debido a una menor presión de vapor. |

| Mecanismo de Recuperación | Destilación y Condensación | El vapor de magnesio viaja a una superficie más fría y se condensa en forma sólida pura. |

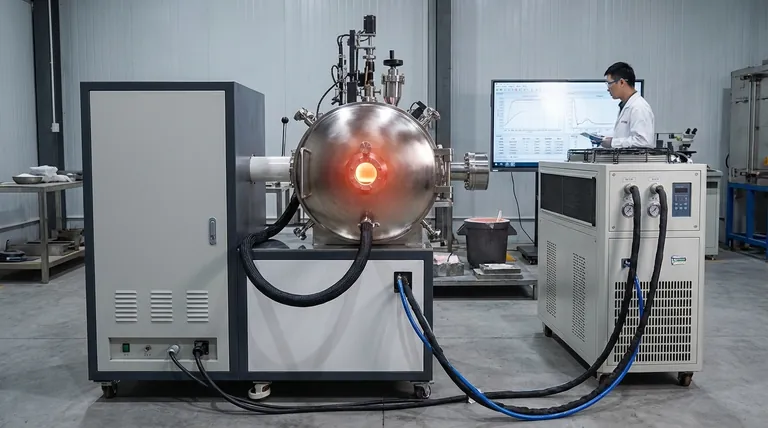

¿Necesita un Horno de Vacío Fiable para la Recuperación de Metales de Alta Pureza?

Con respaldo de I+D y fabricación experta, KINTEK ofrece hornos Muffle, de Tubo, Rotatorios, de Vacío, CVD y otros hornos de laboratorio de alta temperatura, todos personalizables para necesidades únicas. Nuestros hornos de vacío están diseñados para ofrecer el control preciso de la temperatura y el vacío profundo requeridos para una recuperación eficiente y pura de magnesio a partir de escoria.

Contáctenos hoy mismo para discutir cómo un horno de vacío KINTEK puede optimizar su proceso de recuperación de metales, mejorar la pureza y aumentar su eficiencia operativa.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores