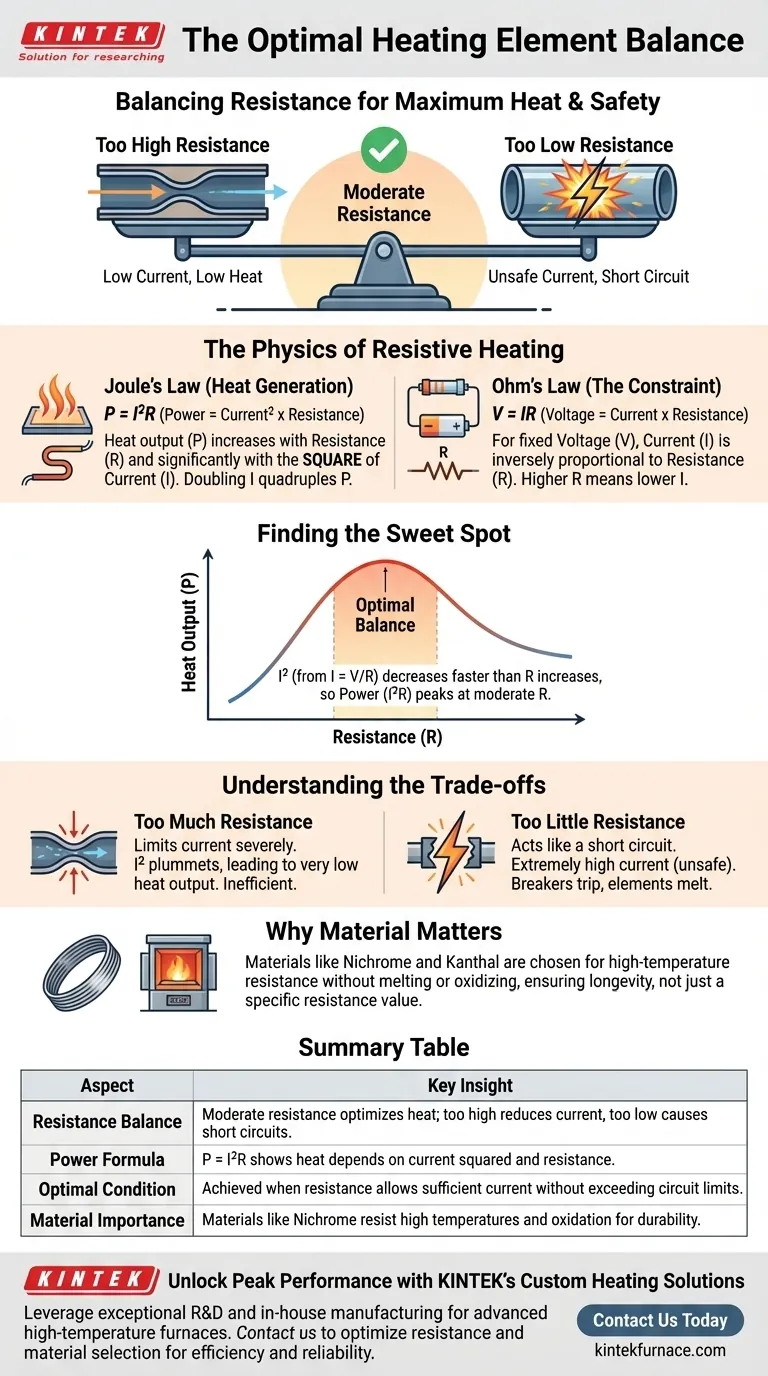

En resumen, el equilibrio deseado en un elemento calefactor es una resistencia moderada. Esta resistencia debe ser lo suficientemente alta para generar calor significativo mediante la oposición al flujo de electrones, pero lo suficientemente baja para permitir que una corriente eléctrica sustancial pase a través de él desde la fuente de alimentación.

El principio fundamental es que el calor máximo no es producto de la resistencia máxima. En cambio, es el resultado de optimizar la relación entre la resistencia y la corriente. Empujar la resistencia demasiado alto ahoga la corriente, disminuyendo la producción de calor, mientras que muy poca resistencia crea un cortocircuito cercano que es ineficiente e inseguro.

La física del calentamiento resistivo

Para comprender la necesidad de este equilibrio, debemos observar las dos leyes fundamentales que rigen el circuito: la Ley de calentamiento de Joule y la Ley de Ohm. Estos dos principios actúan en oposición, creando un "punto óptimo" para la generación de calor.

Potencia, corriente y resistencia (P = I²R)

La cantidad de calor que genera un elemento resistivo se define por su potencia de salida. Esto se calcula con la fórmula P = I²R, donde P es potencia (calor), I es corriente y R es resistencia.

Esta fórmula muestra que la potencia aumenta tanto con la resistencia como con el cuadrado de la corriente. Esto pone de relieve la importancia crítica de la corriente; duplicar la corriente cuadruplica la producción de calor.

El papel del voltaje y la corriente (V = IR)

La Ley de Ohm, V = IR, introduce el factor de equilibrio. Establece que para un voltaje fijo (V), como el de una toma de corriente estándar, la corriente (I) es inversamente proporcional a la resistencia (R).

En otras palabras, si aumenta la resistencia del elemento, disminuirá la corriente que puede fluir a través de él.

Encontrar el equilibrio óptimo

Cuando combinamos estas dos leyes, la compensación se vuelve clara. A medida que aumenta la resistencia de un elemento calefactor:

- El término R en la fórmula de potencia (P = I²R) aumenta, lo que tiende a aumentar el calor.

- El término I en la fórmula de potencia disminuye (ya que I = V/R), lo que tiende a disminuir el calor.

Debido a que el término de corriente está al cuadrado (I²), su disminución tiene un impacto mucho más dramático que el aumento lineal de la resistencia. Por lo tanto, la mayor producción de calor se logra en un nivel de resistencia moderada donde la combinación de R e I² está en su punto máximo.

Comprender las compensaciones

Diseñar un elemento calefactor es un ejercicio para evitar dos extremos improductivos. Moverse demasiado en cualquier dirección da como resultado un rendimiento deficiente.

El problema del exceso de resistencia

Es una idea errónea común que más resistencia siempre equivale a más calor. Si la resistencia es excesivamente alta, limitará severamente la corriente que fluye a través del circuito.

La caída resultante en la corriente es tan significativa que el término I² en la fórmula de potencia se desploma, lo que conduce a una potencia total muy baja. El elemento puede calentarse ligeramente, pero no producirá el calor intenso requerido para su aplicación.

El problema de muy poca resistencia

Un elemento con resistencia casi nula actúa como un cable simple, acercándose a un cortocircuito. Según la Ley de Ohm, esto permitirá que fluya un nivel de corriente extremadamente alto e inseguro.

Aunque la fórmula de potencia podría sugerir que esto generaría un calor inmenso, el sistema falla. El interruptor automático del circuito se disparará, un fusible se fundirá o el elemento en sí puede derretirse casi instantáneamente. No puede convertir de manera sostenible la energía eléctrica en energía térmica útil.

Por qué la elección del material es importante

Más allá de un valor de resistencia específico, el material en sí es fundamental. Se eligen materiales como Nicromo o Kanthal no solo por su resistividad, sino porque están diseñados para soportar temperaturas muy altas sin derretirse u oxidarse (enmohecerse), lo que garantiza una vida útil operativa larga y estable.

Tomar la decisión correcta para su objetivo

Seleccionar la resistencia correcta consiste en adaptar el componente al sistema eléctrico y al resultado deseado.

- Si su enfoque principal es la máxima producción de calor: Debe elegir una resistencia moderada que optimice la fórmula

P = I²Rpara su voltaje de fuente específico, en lugar de simplemente usar la resistencia más alta que pueda encontrar. - Si su enfoque principal es la seguridad y la longevidad: Debe seleccionar una resistencia que mantenga el consumo de corriente dentro de los límites seguros de su circuito y utilizar un material diseñado para soportar las altas temperaturas resultantes.

En última instancia, diseñar un elemento calefactor eficaz es un ejercicio de ingeniería preciso para equilibrar los principios eléctricos, no solo para maximizar una sola variable.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Equilibrio de resistencia | La resistencia moderada optimiza el calor; demasiada reduce la corriente, muy poca provoca cortocircuitos. |

| Fórmula de potencia | P = I²R muestra que el calor depende del cuadrado de la corriente y la resistencia. |

| Condición óptima | Se logra cuando la resistencia permite suficiente corriente sin exceder los límites del circuito. |

| Importancia del material | Materiales como el Nicromo resisten altas temperaturas y la oxidación para mayor durabilidad. |

Desbloquee el máximo rendimiento con las soluciones de calefacción personalizadas de KINTEK

¿Tiene dificultades para encontrar el equilibrio adecuado para sus elementos calefactores? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, todos diseñados con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Ya sea que su objetivo sea la máxima producción de calor o priorizar la seguridad y la longevidad, nuestros expertos pueden ayudarlo a optimizar la selección de resistencia y material. No permita que la calefacción ineficiente lo detenga: contáctenos hoy para discutir cómo podemos mejorar la eficiencia y la fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en el análisis de los residuos de combustión? Optimice el análisis de su carbón compuesto

- ¿Por qué son necesarios los equipos de agitación y secado de precisión para los materiales fotocatalíticos? Domina el control de la microestructura

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?

- ¿Cómo contribuye un horno mufla al biochar modificado con caolín? Optimización de la Pirólisis y la Integración Mineral

- ¿Qué papel juega un horno mufla en la síntesis de g-C3N4? Dominando la Policondensación Térmica para Semiconductores