En esencia, la diferencia entre un horno de fuego directo y uno de fuego indirecto radica enteramente en cómo el calor llega al material que se está procesando. En un horno de fuego directo, el material está en contacto directo con la llama y sus gases de combustión. Por el contrario, un horno de fuego indirecto calienta el material dentro de una cámara sellada desde el exterior, evitando cualquier contacto con los subproductos de la combustión.

La elección no se trata de qué horno es "mejor", sino de cuál es el correcto para la tarea específica. Los hornos de fuego directo priorizan la eficiencia térmica y el rendimiento para materiales robustos, mientras que los hornos de fuego indirecto están diseñados para la pureza y el control del proceso con materiales sensibles.

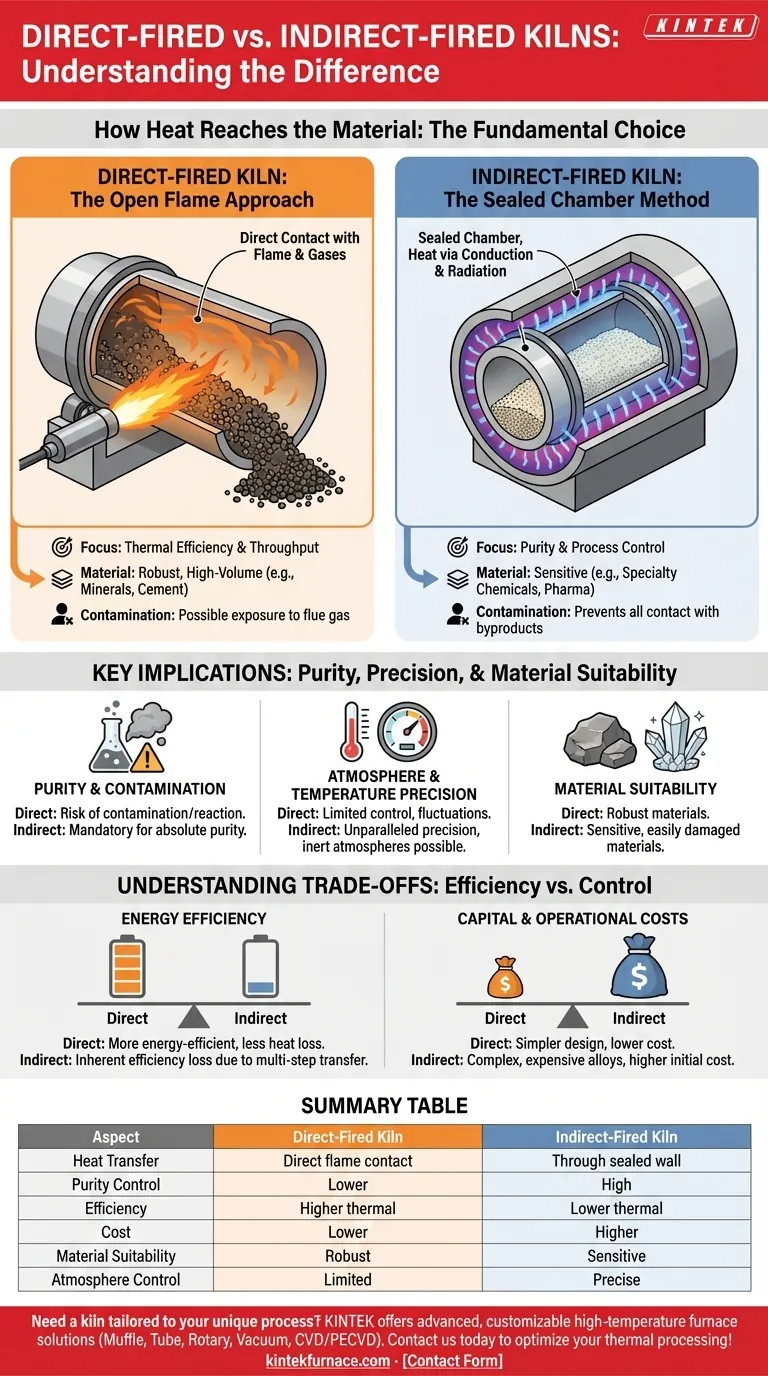

Cómo se transfiere el calor: La diferencia fundamental

Comprender el mecanismo de transferencia de calor es clave para seleccionar la tecnología adecuada. Los dos diseños tienen propósitos fundamentalmente diferentes basados en este único principio.

Hornos de fuego directo: El enfoque de llama abierta

En un sistema de fuego directo, un quemador inyecta una llama y gases de combustión calientes directamente en el tambor giratorio del horno. Estos gases fluyen a través del tambor, volteando y calentando el material mediante contacto directo.

Este método es altamente eficiente ya que el calor se aplica directamente a la fuente. Es ideal para procesar materiales que no se alteran químicamente ni se contaminan por la exposición a los gases de combustión.

Hornos de fuego indirecto: El método de cámara sellada

Un horno de fuego indirecto aísla el material dentro de un tambor giratorio sellado. Todo este tambor se encierra entonces dentro de un horno más grande o una cubierta de calentamiento externa.

El combustible se quema fuera del tambor de procesamiento, calentando su carcasa. Luego, el calor se transfiere a través de la pared del tambor al material interior mediante conducción y radiación. Este diseño previene completamente la contaminación.

Implicaciones clave para su proceso

El método de calentamiento crea una cascada de consecuencias que impactan directamente el producto final, el control del proceso y la idoneidad del material.

Control de pureza y contaminación

Este es el factor decisivo más crítico. Debido a que el fuego directo expone el material a los gases de combustión, puede introducir contaminantes y causar reacciones químicas no deseadas.

Para aplicaciones en productos químicos especializados, procesamiento de alimentos o productos farmacéuticos donde la pureza del producto no es negociable, un horno de fuego indirecto es la única opción viable.

Precisión de atmósfera y temperatura

Los hornos indirectos proporcionan un control sin igual sobre el entorno de procesamiento. Dado que el tambor está sellado, se puede introducir una atmósfera específica, como un gas inerte como el nitrógeno, para evitar la oxidación o facilitar una reacción específica.

Este diseño sellado también permite una gestión de la temperatura más uniforme y precisa, ya que no hay fluctuaciones del flujo directo de gases de combustión.

Idoneidad del material

La elección está dictada por la tolerancia del material.

Los hornos de fuego directo son los caballos de batalla para materiales robustos de alto volumen como minerales, cemento y ciertos tipos de mineral, donde el contacto directo con los gases de combustión no tiene un efecto negativo en el producto final.

Los hornos de fuego indirecto son esenciales para materiales sensibles que podrían dañarse, alterarse o contaminarse. Esto incluye productos químicos finos, productos a base de carbono y cualquier material que requiera procesamiento en un ambiente inerte.

Comprensión de las compensaciones: Eficiencia vs. control

La selección de un horno requiere equilibrar los requisitos del proceso con las realidades operativas como el costo y el consumo de energía.

Eficiencia energética

Los hornos de fuego directo son generalmente más eficientes energéticamente. Al aplicar calor directamente al material, se pierde menos energía en el entorno circundante.

Los hornos de fuego indirecto tienen una pérdida de eficiencia inherente. El calor debe transferirse primero al horno externo, luego a través de la gruesa carcasa del horno y finalmente al material. Este proceso de varios pasos da como resultado una menor eficiencia térmica general.

Costos de capital y operativos

Los sistemas de fuego directo son típicamente más simples en diseño y menos costosos de fabricar e instalar. Su construcción sencilla conduce a una menor inversión de capital.

Los hornos de fuego indirecto son más complejos. Requieren un cerramiento secundario (el horno) y a menudo utilizan aleaciones metálicas costosas de alta temperatura para el tambor sellado a fin de garantizar la durabilidad y una transferencia de calor efectiva, lo que lleva a mayores costos iniciales.

Tomar la decisión correcta para su objetivo

Su decisión depende completamente de los requisitos no negociables de su material y proceso.

- Si su enfoque principal es el alto rendimiento y la rentabilidad: Un horno de fuego directo es la opción superior, siempre que su material no sea sensible a los gases de combustión.

- Si su enfoque principal es la pureza absoluta del producto y evitar la contaminación: Un horno de fuego indirecto es obligatorio para aislar su material de los subproductos de la combustión.

- Si su enfoque principal es el control preciso de la atmósfera o la temperatura: Seleccione un horno de fuego indirecto por su capacidad para gestionar el entorno de procesamiento interno con una precisión exigente.

Al comprender esta distinción fundamental, puede seleccionar la herramienta de procesamiento térmico precisa que se alinee tanto con sus requisitos técnicos como con sus objetivos financieros.

Tabla resumen:

| Aspecto | Horno de fuego directo | Horno de fuego indirecto |

|---|---|---|

| Transferencia de calor | Contacto directo con llama y gases | Calor a través de la pared de la cámara sellada |

| Control de pureza | Menor; exposición a gases de combustión | Alto; sin contaminación por gases |

| Eficiencia | Mayor eficiencia térmica | Menor eficiencia térmica |

| Costo | Menores costos de capital y operativos | Mayores costos de capital y operativos |

| Idoneidad del material | Materiales robustos (ej. minerales, cemento) | Materiales sensibles (ej. químicos, farmacéuticos) |

| Control de atmósfera | Control limitado | Control preciso con gases inertes |

¿Necesita un horno adaptado a su proceso único? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales. Ya sea que priorice la pureza, la eficiencia o la manipulación específica de materiales, nuestros expertos están listos para ayudar. Contáctenos hoy para discutir cómo podemos optimizar su procesamiento térmico.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial