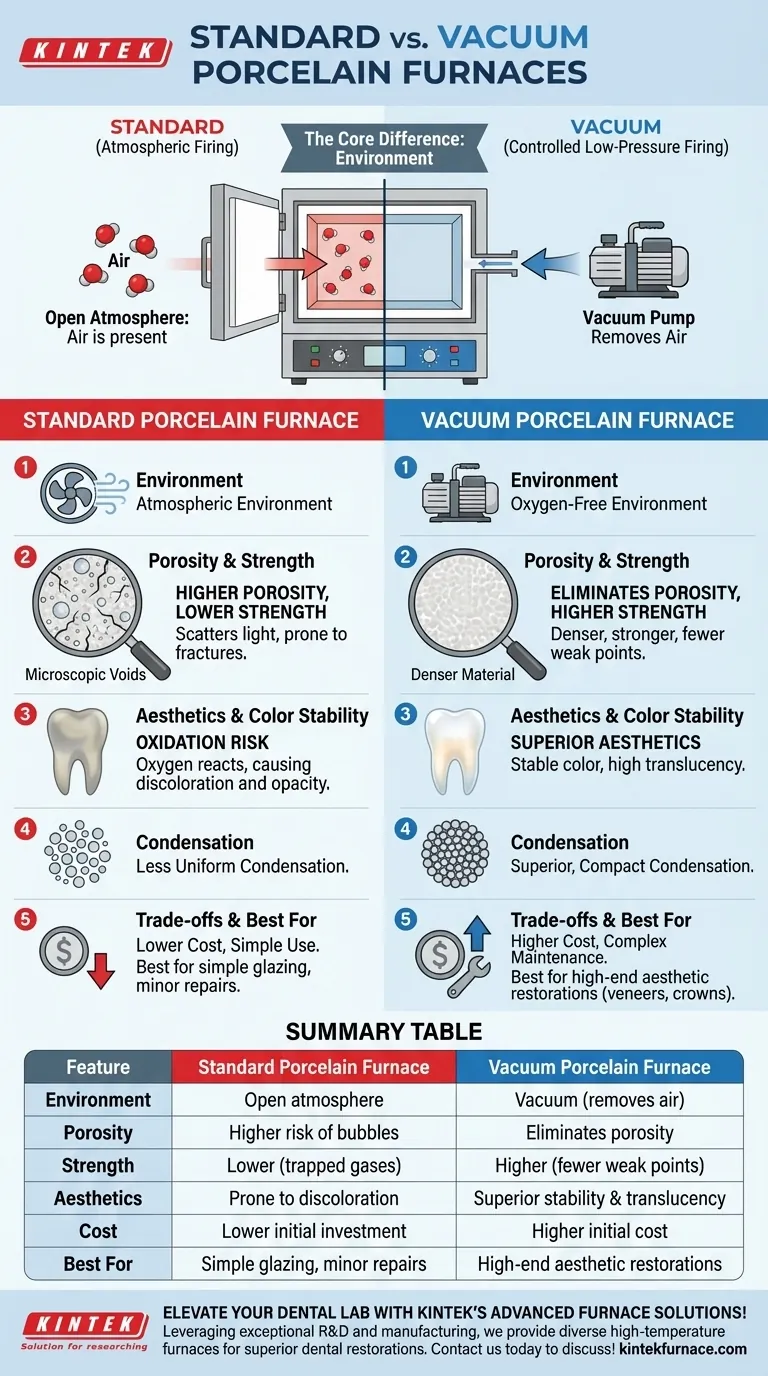

En esencia, la diferencia entre un horno de porcelana estándar y un horno de porcelana al vacío es el entorno en el que se cuece la cerámica. Un horno estándar opera a la atmósfera abierta, mientras que un horno de vacío utiliza una bomba para eliminar el aire y crear un entorno controlado de baja presión. Esta única diferencia tiene profundas implicaciones para la calidad de la restauración dental final.

Si bien ambos hornos calientan la cerámica para lograr dureza, el vacío no es simplemente una característica adicional. Es una herramienta fundamental para eliminar defectos microscópicos, garantizar la resistencia y lograr la estética realista que exigen las prótesis dentales modernas.

El Horno Estándar: Una Base en el Calor

Un horno de porcelana está diseñado para un propósito principal: proporcionar el entorno preciso de alta temperatura necesario para transformar el polvo cerámico en una restauración sólida y duradera.

El Mecanismo Básico: Crisol y Calor

Cada horno de porcelana contiene un crisol (muffle), que es la cámara aislada donde se coloca la restauración. Los elementos calefactores que rodean esta cámara elevan la temperatura, a menudo hasta 1200 °C (2200 °F) o más.

Este proceso de calentamiento controlado, conocido como sinterización, hace que las partículas cerámicas individuales se unan y se fusionen, creando una estructura densa y vitrificada.

La Limitación: Cocción en Aire

Un horno estándar, sin vacío, realiza todo este proceso en un entorno atmosférico. Esto significa que el aire dentro de la cámara es el mismo aire que está en la habitación, lleno de oxígeno, nitrógeno y otros gases traza.

La Ventaja del Vacío: Por Qué Eliminar el Aire es Crítico

Un horno de porcelana al vacío añade una bomba de vacío a este sistema. Antes de alcanzar las temperaturas más altas, la bomba elimina casi todo el aire del crisol. Este paso, aparentemente simple, cambia fundamentalmente el proceso de cocción y es la clave para obtener resultados superiores.

Eliminación de la Porosidad

A medida que la porcelana se calienta, los gases pueden quedar atrapados entre las partículas que se fusionan, creando burbujas o vacíos microscópicos. Esta porosidad es el principal enemigo de una restauración de alta calidad, ya que dispersa la luz (haciendo que la restauración sea opaca y sin vida) y crea puntos débiles que pueden provocar fracturas.

Al cocer al vacío, estos gases atrapados se eliminan físicamente de la cámara antes de que puedan sellarse en la cerámica, lo que da como resultado un material significativamente más denso y resistente.

Mejora de la Estabilidad del Color y la Translucidez

El oxígeno presente en un entorno atmosférico puede reaccionar con los óxidos metálicos utilizados para crear tonos específicos en la porcelana. Esta oxidación no deseada puede causar decoloración e impedir que el material logre su translucidez prevista.

Un vacío crea un entorno libre de oxígeno, asegurando que el color se mantenga estable y predecible. Esto permite la creación de restauraciones que se integran perfectamente con los dientes naturales.

Logro de una Condensación Superior

El vacío también ayuda a la condensación de las partículas cerámicas antes de que comiencen a sinterizarse. La presión negativa ayuda a acercar las partículas, eliminando cualquier aire residual y conduciendo a una estructura más compacta y uniforme desde el principio.

Comprensión de las Compensaciones

Si bien el horno de vacío es el estándar moderno para trabajos de alta calidad, es importante reconocer los factores involucrados en su funcionamiento.

Mayor Complejidad y Mantenimiento

Un horno de vacío incluye componentes adicionales, como la bomba de vacío, sellos y medidores. Estas piezas requieren mantenimiento y calibración regulares para garantizar que el sistema pueda mantener un vacío adecuado, añadiendo una capa de complejidad operativa.

Costo Inicial Más Alto

La inclusión de un sistema de vacío aumenta naturalmente el costo de fabricación y, por lo tanto, el precio de compra del horno. Esto representa una inversión de capital más significativa para un laboratorio dental en comparación con un horno atmosférico básico.

Tomar la Decisión Correcta para su Objetivo

La decisión tiene menos que ver con elegir entre dos opciones iguales y más con alinear el equipo con las demandas del producto final.

- Si su enfoque principal son las restauraciones estéticas de alta gama (carillas, coronas totalmente cerámicas): Un horno de vacío es innegociable. Es la única manera de lograr consistentemente la baja porosidad, la resistencia y la precisión del color requeridas.

- Si su trabajo implica un esmaltado simple o reparaciones menores: Un ciclo de cocción atmosférica puede ser suficiente, aunque la mayoría de los laboratorios modernos utilizan su horno de vacío para todas las etapas, simplemente programando ciclos que no activan la bomba.

- Si está invirtiendo en equipo nuevo para un laboratorio profesional: Un horno de porcelana al vacío es el estándar de la industria. Elegir algo menos limitaría severamente su capacidad para producir restauraciones dentales competitivas y de alta calidad.

En última instancia, dominar el proceso de cocción al vacío le permite controlar las propiedades físicas y estéticas de sus restauraciones con una precisión inigualable.

Tabla de Resumen:

| Característica | Horno de Porcelana Estándar | Horno de Porcelana al Vacío |

|---|---|---|

| Entorno | Opera en atmósfera abierta | Utiliza vacío para eliminar el aire |

| Porosidad | Mayor riesgo de burbujas microscópicas | Elimina la porosidad para un material más denso |

| Resistencia | Menor debido a los gases atrapados | Mayor, con menos puntos débiles |

| Estética | Propenso a la decoloración y opacidad | Estabilidad de color y translucidez superiores |

| Costo | Menor inversión inicial | Costo inicial más alto |

| Mejor Para | Esmaltado simple o reparaciones menores | Restauraciones estéticas de alta gama (p. ej., carillas, coronas) |

¡Mejore su laboratorio dental con las soluciones de hornos avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos de Crisol (Muffle), Tubo, Rotatorios, de Vacío y Atmosféricos, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para restauraciones dentales superiores. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y la calidad de su laboratorio.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica