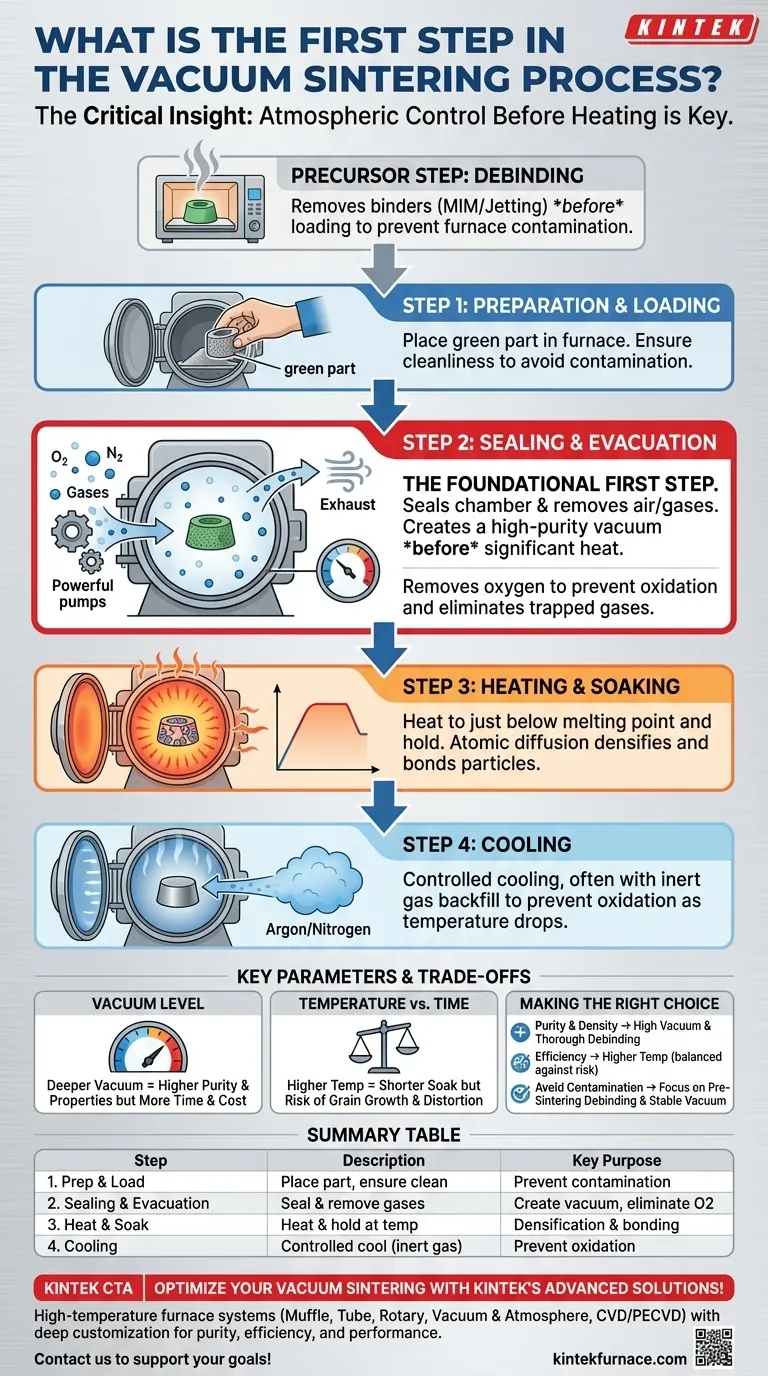

El primer paso en el proceso de sinterización al vacío es la preparación física y la carga del material, o "pieza verde", en el horno. Inmediatamente después, la cámara se sella y comienza el proceso de evacuación para crear un vacío. Esta eliminación de la atmósfera es el paso fundamental que define todo el proceso, ocurriendo antes de que se aplique cualquier calor significativo.

La visión crítica es que la sinterización al vacío es fundamentalmente un proceso de control atmosférico. Crear un entorno de vacío de alta pureza antes de calentar no es solo el primer paso; es el más crucial para prevenir la oxidación y asegurar la integridad metalúrgica del componente final.

Desglosando el Ciclo de Sinterización al Vacío

La sinterización al vacío es un proceso térmico de múltiples etapas que utiliza un vacío para crear piezas densas y de alto rendimiento a partir de materiales en polvo. Cada paso se controla con precisión para lograr las propiedades finales deseadas.

Paso 1: Preparación y Carga

El proceso comienza con la "pieza verde", un componente formado a partir de polvo metálico que se mantiene unido por presión o un aglutinante. Esta pieza se coloca cuidadosamente dentro del horno de vacío. La limpieza en esta etapa es primordial para prevenir la contaminación.

Paso 2: Sellado y Evacuación

Una vez cargado, la cámara del horno se sella herméticamente. Luego, potentes bombas comienzan a eliminar el aire y otros gases de la cámara. Esta evacuación crea el entorno de vacío esencial para el proceso.

El propósito principal del vacío es eliminar el oxígeno, que de otro modo reaccionaría con el metal caliente, causando oxidación y comprometiendo la calidad de la pieza. También ayuda a eliminar cualquier gas atrapado dentro del compacto de polvo.

Paso 3: Calentamiento y Remojo (Soaking)

Con el vacío establecido, el horno comienza a calentarse de manera controlada. La temperatura se eleva hasta justo por debajo del punto de fusión del material.

Luego, la pieza se mantiene a esta temperatura máxima durante un período de tiempo específico, una fase conocida como "remojo" o "mantenimiento". Durante este tiempo, las partículas metálicas se unen a nivel atómico, un proceso llamado difusión, que reduce la porosidad y densifica la pieza.

Paso 4: Enfriamiento

Una vez completada la fase de remojo, el horno se enfría en una secuencia controlada. A veces, se reintroduce gas inerte como argón o nitrógeno en la cámara para ayudar a acelerar el enfriamiento y prevenir la oxidación a medida que desciende la temperatura de la pieza.

Comprender los Parámetros Clave y las Compensaciones

Simplemente seguir los pasos no es suficiente; dominar el proceso requiere comprender la interacción entre sus variables críticas.

El Precursor del Desaglutinante (Debinding)

Para las piezas fabricadas mediante procesos como el Moldeo por Inyección de Metales (MIM) o la deposición por chorro de aglutinante (binder jetting), un paso crítico llamado desaglutinante (debinding) debe ocurrir antes de que la pieza se cargue en el horno de sinterización. Este proceso separado elimina los materiales aglutinantes que dan a la pieza verde su forma inicial.

Intentar sinterizar una pieza sin una eliminación adecuada del aglutinante provocaría que el aglutinante se quemara dentro del horno de vacío, contaminando la cámara y comprometiendo el producto final. Por esta razón, algunos consideran que la eliminación del aglutinante es el verdadero "primer paso" del flujo de trabajo general de fabricación.

El Papel Crítico del Nivel de Vacío

La "profundidad" del vacío (cuánto aire se elimina) es un parámetro clave. Un vacío más profundo proporciona un entorno más limpio, lo que conduce a una mayor pureza y mejores propiedades mecánicas. Sin embargo, lograr y mantener un alto vacío requiere más tiempo y equipos más costosos.

Temperatura frente a Tiempo

La temperatura de sinterización y el tiempo de remojo están directamente relacionados. Una temperatura más alta a veces puede reducir el tiempo de remojo requerido. Sin embargo, el calor excesivo corre el riesgo de crecimiento de grano, lo que puede hacer que el material se vuelva quebradizo, o incluso de fusión parcial, lo que distorsiona la forma final de la pieza. El objetivo es encontrar el equilibrio óptimo para la aleación específica que se está procesando.

Tomar la Decisión Correcta para su Objetivo

Los parámetros específicos del ciclo de sinterización al vacío deben adaptarse al resultado deseado para el componente final.

- Si su enfoque principal es la máxima pureza y densidad: Debe priorizar un alto nivel de vacío y asegurarse de que se complete un proceso exhaustivo de eliminación de aglutinantes antes de que comience la sinterización.

- Si su enfoque principal es la eficiencia del proceso: Puede experimentar con temperaturas de sinterización ligeramente más altas para reducir los tiempos de remojo, pero esto debe equilibrarse cuidadosamente con el riesgo de crecimiento de grano o distorsión.

- Si su enfoque principal es evitar la contaminación de la pieza: Su atención debe centrarse en las etapas iniciales: una eliminación minuciosa del aglutinante pre-sinterización y el logro de un vacío limpio y estable antes de que comience el ciclo de calentamiento.

Comprender que cada etapa sienta las bases para la siguiente es la clave para dominar el proceso de sinterización al vacío.

Tabla Resumen:

| Paso | Descripción | Propósito Clave |

|---|---|---|

| 1. Preparación y Carga | Colocar la pieza verde en el horno | Asegurar la limpieza y prevenir la contaminación |

| 2. Sellado y Evacuación | Sellar la cámara y eliminar el aire/gases | Crear un vacío para eliminar el oxígeno y los gases atrapados |

| 3. Calentamiento y Remojo | Calentar justo por debajo del punto de fusión y mantener | Permitir la difusión para la densificación y unión |

| 4. Enfriamiento | Enfriamiento controlado, a menudo con gas inerte | Prevenir la oxidación y lograr las propiedades finales |

¡Optimice su proceso de sinterización al vacío con las soluciones avanzadas de KINTEK! Aprovechando la I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización aseguran una alineación precisa con sus necesidades experimentales únicas, mejorando la pureza, la eficiencia y el rendimiento. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de realizar un recocido a vacío medio en ampollas de trabajo? Asegurar una difusión pura a alta temperatura

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Qué condiciones de procesamiento proporciona un horno de vacío para las microsferas de TiCp/Fe? Sinterización a 900 °C

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad