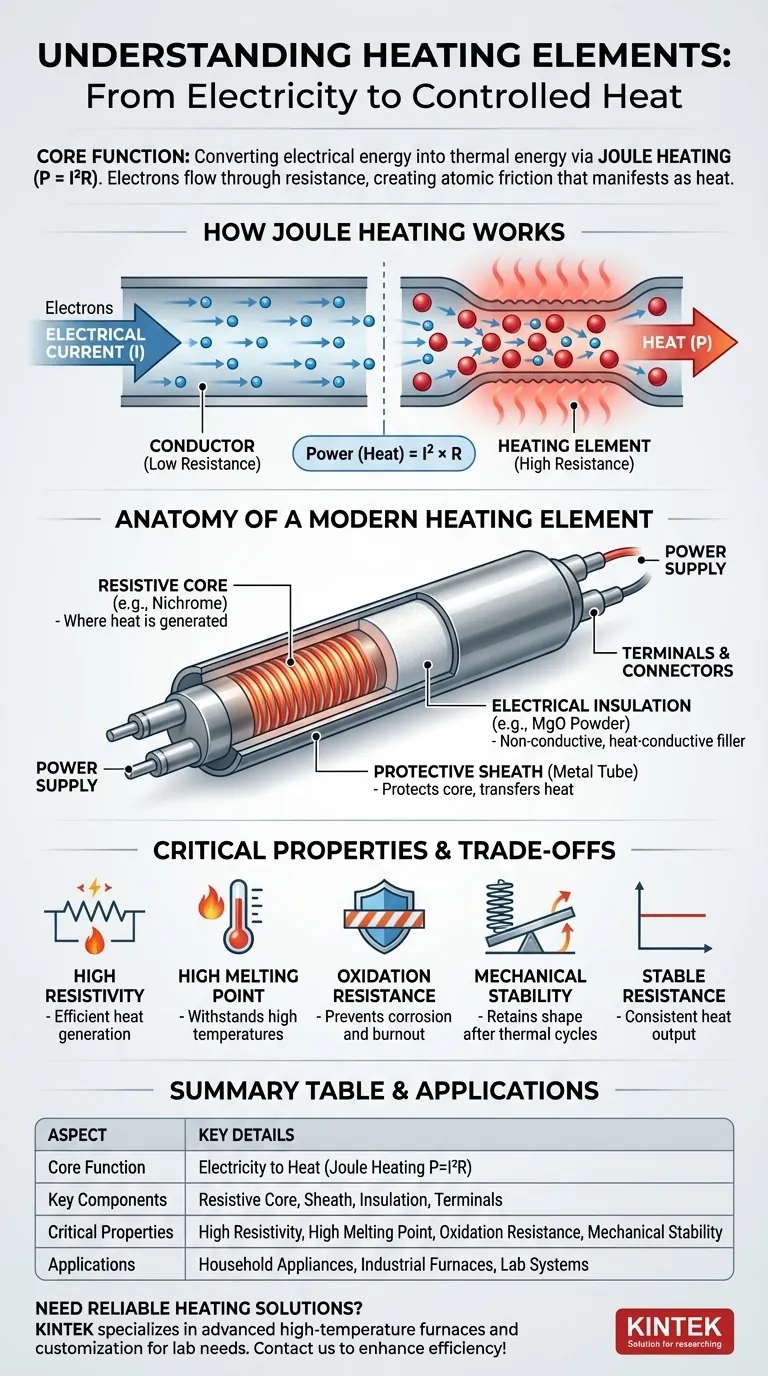

En esencia, la función de un elemento calefactor es convertir la energía eléctrica en energía térmica, o calor. Esta transformación se logra mediante un principio conocido como calentamiento Joule, que ocurre cuando la corriente eléctrica que fluye a través de un material encuentra resistencia. Esta resistencia crea eficazmente fricción a nivel atómico, que se manifiesta como calor.

Un elemento calefactor no es simplemente un cable que se calienta. Es un componente diseñado para resistir intencionalmente el flujo de electricidad de manera controlada, segura y duradera para producir una cantidad específica de calor.

El principio fundamental: cómo funciona el calentamiento Joule

La función de un elemento calefactor se basa en una ley fundamental de la física. Comprender este proceso revela por qué son necesarios materiales y diseños específicos.

El flujo de electricidad encuentra resistencia

Cuando se aplica un voltaje, se crea un flujo de electrones, una corriente eléctrica. En un conductor perfecto, estos electrones fluirían sin oposición. Sin embargo, todos los materiales tienen cierto grado de resistencia eléctrica.

De la fricción al calor

A medida que los electrones se mueven a través del material resistivo de un elemento calefactor, chocan con los átomos de ese material. Estas colisiones constantes impiden el flujo de electrones y transfieren su energía cinética a los átomos, lo que hace que vibren más rápidamente. Esta mayor vibración atómica es lo que percibimos como calor.

Cuantificando el calor

Esta relación se describe mediante la primera ley de Joule, a menudo expresada como P = I²R. Esta fórmula muestra que la potencia (P), o el calor generado por segundo, es proporcional al cuadrado de la corriente (I) multiplicado por la resistencia (R) del material. Esto convierte a la resistencia en el factor de diseño más crítico para un elemento calefactor.

Anatomía de un elemento calefactor moderno

Un elemento calefactor completo es un sistema de componentes que trabajan juntos, no solo el material resistivo en sí.

El núcleo resistivo

Este es el corazón del elemento donde se genera el calor. Suele ser un cable o cinta hecho de una aleación especializada, como el Nicromo (una mezcla de níquel-cromo), que tiene alta resistencia.

La vaina protectora

El núcleo a menudo está encerrado en un tubo o vaina de metal. Esta vaina protege el núcleo resistivo de la humedad, el daño físico y la oxidación, que de otro modo harían que se degradara rápidamente a altas temperaturas.

El aislamiento eléctrico

Un material no conductor crucial como el polvo de óxido de magnesio (MgO) se usa típicamente para llenar el espacio entre el núcleo y la vaina. Este polvo es un excelente aislante de la electricidad, que previene cortocircuitos, pero un excelente conductor del calor, lo que permite que la energía térmica se transfiera eficientemente a la vaina exterior.

Terminales y conectores

Estos son los componentes que conectan de forma segura el núcleo resistivo a la fuente de alimentación externa, completando el circuito.

Comprendiendo las compensaciones: ¿Qué hace que un elemento sea bueno?

La selección o el diseño de un elemento calefactor implica equilibrar varias propiedades clave. Una falla en cualquiera de estas áreas puede conducir a un rendimiento deficiente o a una vida útil corta.

Alta resistividad

El material debe tener una alta resistencia eléctrica para generar una cantidad significativa de calor de manera eficiente. Un material de baja resistencia requeriría una corriente impracticamente grande para calentarse y funcionaría más como un simple conductor.

Alto punto de fusión

Esto no es negociable. El elemento debe poder operar a la alta temperatura prevista sin fundirse, ablandarse o deformarse.

Resistencia a la oxidación

A altas temperaturas, la mayoría de los metales reaccionan con el oxígeno del aire y se corroen o se queman. Los elementos calefactores eficaces forman una capa exterior de óxido estable y protectora que evita una mayor degradación, lo que garantiza una larga vida útil.

Estabilidad mecánica

El material debe permanecer fuerte y no volverse quebradizo o deformarse después de miles de ciclos de calentamiento y enfriamiento. Necesita mantener su forma e integridad para funcionar de manera confiable.

Una resistencia estable

Idealmente, la resistencia del material no debería cambiar drásticamente a medida que cambia su temperatura. Una resistencia estable (conocida como bajo coeficiente de temperatura de resistencia) garantiza una salida de calor constante y predecible.

Tomar la decisión correcta para su aplicación

Comprender estos principios le permite evaluar la calidad y la idoneidad de los elementos calefactores en cualquier contexto, desde un electrodoméstico hasta un horno industrial.

- Si su enfoque principal es la longevidad: Priorice los elementos con una resistencia superior a la oxidación y estabilidad mecánica, ya que estas propiedades combaten directamente el desgaste por las altas temperaturas.

- Si su enfoque principal es el rendimiento constante: Un elemento con un bajo coeficiente de temperatura de resistencia es fundamental, ya que garantiza que la salida de calor permanezca estable y predecible en todo su rango de operación.

- Si su enfoque principal es la seguridad y la eficiencia: Preste mucha atención a la calidad del aislamiento (como el MgO) y la integridad de la vaina exterior, ya que estos componentes previenen riesgos eléctricos y dirigen el calor de manera efectiva.

En última instancia, un elemento calefactor superior es un sistema sofisticado donde la ciencia de los materiales y la ingeniería convergen para crear calor controlado de manera confiable y segura.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Función principal | Convierte la energía eléctrica en calor mediante el calentamiento Joule (P = I²R) |

| Componentes clave | Núcleo resistivo (p. ej., Nicromo), vaina protectora, aislamiento eléctrico (p. ej., MgO), terminales |

| Propiedades críticas | Alta resistividad, alto punto de fusión, resistencia a la oxidación, estabilidad mecánica, resistencia estable |

| Aplicaciones | Electrodomésticos, hornos industriales y otros sistemas de alta temperatura |

¿Necesita una solución de calefacción fiable para su laboratorio? KINTEK se especializa en hornos avanzados de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para mejorar su eficiencia y rendimiento.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil