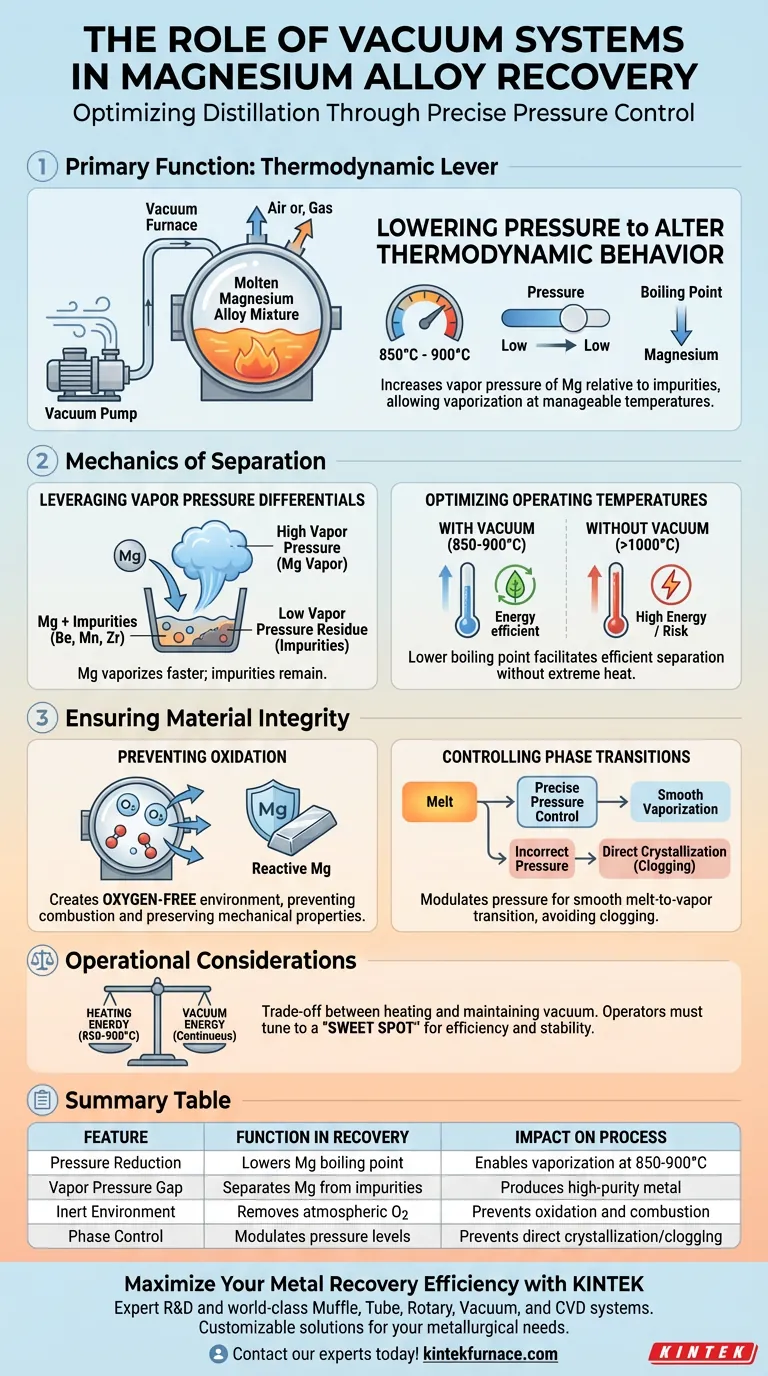

La función principal del sistema de vacío en la recuperación de magnesio es reducir drásticamente la presión ambiental para alterar el comportamiento termodinámico del metal. Al reducir la presión, el sistema aumenta la presión de vapor del magnesio en relación con otros elementos, lo que permite que se vaporice preferentemente a temperaturas manejables entre 850 °C y 900 °C. Este mecanismo separa el magnesio de las impurezas basándose en la volatilidad, al tiempo que crea un entorno libre de oxígeno para prevenir la combustión o la oxidación.

El sistema de vacío actúa como una palanca termodinámica, utilizando diferenciales de presión para separar el magnesio de las impurezas refractarias que de otro modo serían difíciles de eliminar, asegurando una alta pureza sin dañar el metal altamente reactivo.

La Mecánica de la Separación

Aprovechando los Diferenciales de Presión de Vapor

El principio fundamental de este proceso es la diferencia significativa en la presión de vapor entre el magnesio y los elementos de impureza. Bajo condiciones de vacío, el magnesio exhibe una presión de vapor mucho mayor que los elementos refractarios como el berilio, el manganeso y el circonio.

Esta diferencia implica que el magnesio se convertirá en gas (se vaporizará) mucho más rápido y fácilmente que estos contaminantes. En consecuencia, el magnesio abandona la mezcla como vapor, mientras que las impurezas permanecen como residuo sólido o líquido en el horno.

Optimización de las Temperaturas de Operación

El entorno de vacío permite que el proceso ocurra eficientemente a temperaturas entre 850 °C y 900 °C. Sin vacío, lograr la misma tasa de vaporización requeriría temperaturas significativamente más altas, lo que podría ser ineficiente energéticamente o dañar el equipo.

Al reducir el punto de ebullición, el sistema facilita una separación efectiva del metal sin requerir una entrada térmica extrema.

Garantía de la Integridad del Material

Prevención de la Oxidación

El magnesio y sus aleaciones son altamente activos químicamente y propensos a una rápida oxidación a altas temperaturas. Incluso cantidades traza de oxígeno pueden degradar el material o plantear riesgos de seguridad.

El sistema de vacío elimina los gases atmosféricos, incluido el oxígeno, de la cámara del horno. Esto crea un entorno inerte que protege la matriz de magnesio, asegurando que el metal recuperado conserve propiedades mecánicas superiores e interfaces limpias.

Control de las Transiciones de Fase

El nivel de vacío debe modularse cuidadosamente para gestionar cómo cambia de estado el magnesio. El sistema está diseñado para prevenir problemas como la cristalización directa del magnesio a partir de la fusión, que puede ocurrir si las condiciones no están equilibradas correctamente.

Al mantener parámetros específicos de presión y temperatura, el sistema asegura una transición suave de líquido a vapor, facilitando un proceso de separación continuo y eficiente.

Consideraciones Operacionales y Compensaciones

Equilibrio de los Niveles de Vacío

Si bien el vacío es esencial, un vacío ultra alto no es siempre el objetivo para la eficiencia de la destilación. La nota de referencia principal indica que se necesitan condiciones de vacío específicas para prevenir problemas de cristalización directa que podrían surgir en configuraciones de vacío ultra alto.

Los operadores deben ajustar el vacío a un "punto óptimo" que maximice las tasas de vaporización sin inducir cambios de fase no deseados que podrían obstruir el sistema o atrapar impurezas.

Gestión Térmica vs. Presión

Existe una compensación entre la energía requerida para calentar el horno y la energía requerida para mantener el vacío.

Operar a 850-900 °C requiere elementos calefactores robustos, pero el vacío reduce la carga térmica en comparación con la destilación atmosférica. Sin embargo, el sistema requiere energía continua para mantener baja presión frente a la evolución del vapor de magnesio.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la recuperación de aleaciones de magnesio, debe alinear las capacidades del sistema de vacío con sus objetivos específicos de pureza y eficiencia.

- Si su enfoque principal es la Alta Pureza: Priorice un sistema capaz de un control de presión estable para maximizar la brecha de presión de vapor entre el magnesio y las impurezas como el hierro, el silicio y el aluminio.

- Si su enfoque principal es la Estabilidad del Proceso: Asegúrese de que el sistema de vacío pueda modular la presión dentro de la ventana de 850-900 °C para evitar la cristalización directa y garantizar una vaporización suave.

Al controlar con precisión el entorno de vacío, convierte la volatilidad del magnesio de una desventaja a su mayor activo de purificación.

Tabla Resumen:

| Característica | Función en la Recuperación de Magnesio | Impacto en el Proceso |

|---|---|---|

| Reducción de Presión | Reduce el punto de ebullición del magnesio | Permite la vaporización a 850 °C - 900 °C |

| Brecha de Presión de Vapor | Separa el Mg de las impurezas refractarias | Produce metal recuperado de alta pureza |

| Entorno Inerte | Elimina el oxígeno atmosférico | Previene la combustión y oxidación del metal |

| Control de Fase | Modula los niveles de presión | Previene la cristalización directa/obstrucción |

Maximice la Eficiencia de Recuperación de su Metal con KINTEK

El control preciso del vacío es la diferencia entre el magnesio de alta pureza y las costosas pérdidas por oxidación. KINTEK proporciona la tecnología térmica de vanguardia que su laboratorio necesita para dominar estas complejas transiciones de fase.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorio, de vacío y CVD, todos totalmente personalizables para sus requisitos únicos de destilación y metalurgia.

¿Listo para optimizar su proceso de recuperación de magnesio? ¡Contacte a nuestros expertos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- В. Н. Володин, Xeniya Linnik. Recycling of beryllium, manganese, and zirconium from secondary alloys by magnesium distillation in vacuum. DOI: 10.31643/2024/6445.42

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Ultra alto vacío de acero inoxidable KF ISO CF brida de tubo recto tubo Tee Cross Fitting

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las ventajas de usar hornos de vacío? Lograr un control metalúrgico y una pureza superiores

- ¿Cuál es el mecanismo técnico central del soldadura fuerte a bajo oxígeno? Domina la descomposición de óxidos para uniones perfectas

- ¿Cuál es la importancia de la diferencia de temperatura de histéresis térmica (Xth) en el sinterizado al vacío? Control del desfase térmico

- ¿Por qué los conjuntos de bombas de alto vacío son críticos para la extracción de metales líquidos? Garantizan la pureza del metal y la eficiencia del proceso

- ¿Cómo son los hornos de vacío respetuosos con el medio ambiente? Logre un tratamiento térmico limpio y eficiente

- ¿Por qué un horno de vacío es esencial para la preparación de fotocatalizadores? Garantiza la integridad y pureza nanoestructural

- ¿Cómo mejora un horno de vacío la calidad del material? Logre pureza y propiedades de material superiores

- ¿Cuáles son las ventajas de los hornos de vacío continuos multizona? Aumente la eficiencia en la producción de gran volumen