En resumen, la fuente de alimentación de calentamiento con transistor IGBT es el sistema de control central que proporciona la energía precisa y de alta frecuencia requerida para el calentamiento por inducción del magnesio. Su función principal es convertir la energía eléctrica estándar en una salida finamente ajustable que pueda calentar el magnesio de manera rápida y estable hasta su temperatura de evaporación, controlando directamente la calidad del polvo final.

El desafío central en la producción de polvo de magnesio mediante calentamiento por inducción no es solo generar calor, sino controlar ese calor con absoluta precisión. La fuente de alimentación IGBT es el componente crítico que proporciona este control, convirtiendo un proceso de calentamiento de fuerza bruta en una herramienta de fabricación refinada que dicta la consistencia y el rendimiento del producto.

El Principio Fundamental: Convertir Energía en Precisión

El calentamiento por inducción funciona utilizando un campo magnético potente y alterno para inducir corrientes eléctricas (corrientes de Foucault) directamente dentro del magnesio. Estas corrientes generan un calor intenso debido a la resistencia natural del metal, lo que provoca su evaporación sin contacto directo de una fuente de calor.

El Papel Fundamental del IGBT

La fuente de alimentación IGBT (Transistor Bipolar de Puerta Aislada) es el "motor" que crea este campo magnético. Actúa como un interruptor electrónico increíblemente rápido y eficiente.

Toma la electricidad de la red eléctrica estándar y la convierte en la corriente alterna de alta frecuencia necesaria para alimentar la bobina de inducción.

Por Qué la Frecuencia y la Potencia son Importantes

La efectividad del calentamiento por inducción está determinada por la frecuencia y la potencia de la corriente eléctrica. La fuente de alimentación IGBT brinda a los operadores un control exacto sobre ambas variables.

Esto permite una gestión precisa de la velocidad de calentamiento y la temperatura final del magnesio.

El Impacto Directo en la Calidad del Polvo de Magnesio

El control preciso de la energía proporcionado por la fuente de alimentación IGBT no es solo una conveniencia operativa; es un requisito fundamental para producir de manera consistente polvo de magnesio de alta calidad.

Lograr una Tasa de Evaporación Constante

Para que el polvo de magnesio tenga características uniformes, el metal debe evaporarse a una velocidad constante y predecible.

La fuente de alimentación IGBT garantiza una salida de potencia estable, lo que mantiene una temperatura constante en el crisol de magnesio. Esta estabilidad es crucial para un proceso de evaporación suave y consistente.

Controlar las Características Finales del Polvo

La tasa de evaporación influye directamente en las propiedades finales del polvo de magnesio condensado, como su tamaño de partícula y el rendimiento general.

Al controlar con precisión la entrada de energía, los fabricantes pueden garantizar que el polvo producido cumpla con estrictas especificaciones de consistencia y calidad en diferentes lotes de producción.

Garantizar la Repetibilidad Lote a Lote

Dado que la configuración de potencia y frecuencia de una fuente de alimentación IGBT se controla digitalmente, el mismo perfil de calentamiento exacto se puede replicar perfectamente una y otra vez.

Este alto grado de repetibilidad es esencial para la fabricación a escala industrial, garantizando que cada lote de polvo sea idéntico.

Por Qué la Tecnología IGBT es el Estándar

Si bien otros métodos pueden generar calor, las fuentes de alimentación de inducción basadas en IGBT ofrecen una combinación de beneficios que las convierten en la opción superior para aplicaciones exigentes como esta.

Eficiencia Energética Insuperable

Los IGBT son dispositivos semiconductores de estado sólido que convierten la electricidad con muy poca pérdida. Esta alta eficiencia se traduce directamente en un menor consumo de energía y costos operativos reducidos en comparación con tecnologías más antiguas.

Control Superior

La capacidad de ajustar la potencia y la frecuencia en tiempo real brinda a los operadores un control sin precedentes sobre el proceso de calentamiento. Esto es algo que los sistemas más antiguos de tubos de vacío o generadores de motor no podían lograr con la misma precisión o velocidad.

Alta Fiabilidad y Diseño Compacto

Al ser dispositivos electrónicos de estado sólido sin partes móviles, las fuentes de alimentación IGBT son excepcionalmente fiables y requieren un mantenimiento mínimo. También son significativamente más compactas que sus predecesoras, ahorrando valioso espacio en el suelo.

Cómo Aplicar Esto a Su Proceso

La elección y el uso de la fuente de alimentación se vinculan directamente con sus objetivos de fabricación.

- Si su enfoque principal es la calidad del producto: El control preciso de la estabilidad del calentamiento de la fuente de alimentación IGBT es el factor más crítico para determinar el tamaño de partícula y la consistencia del polvo final.

- Si su enfoque principal es la eficiencia del proceso: Esta tecnología garantiza los ciclos de calentamiento más rápidos posibles y la mayor tasa de conversión de energía, lo que minimiza el tiempo y el costo de producción.

- Si su enfoque principal es la repetibilidad operativa: La naturaleza digital y de estado sólido del sistema IGBT garantiza que sus parámetros de calentamiento se puedan replicar perfectamente en cada lote.

En última instancia, la fuente de alimentación IGBT transforma el calentamiento por inducción de una simple fuente de calor a un instrumento de fabricación de precisión.

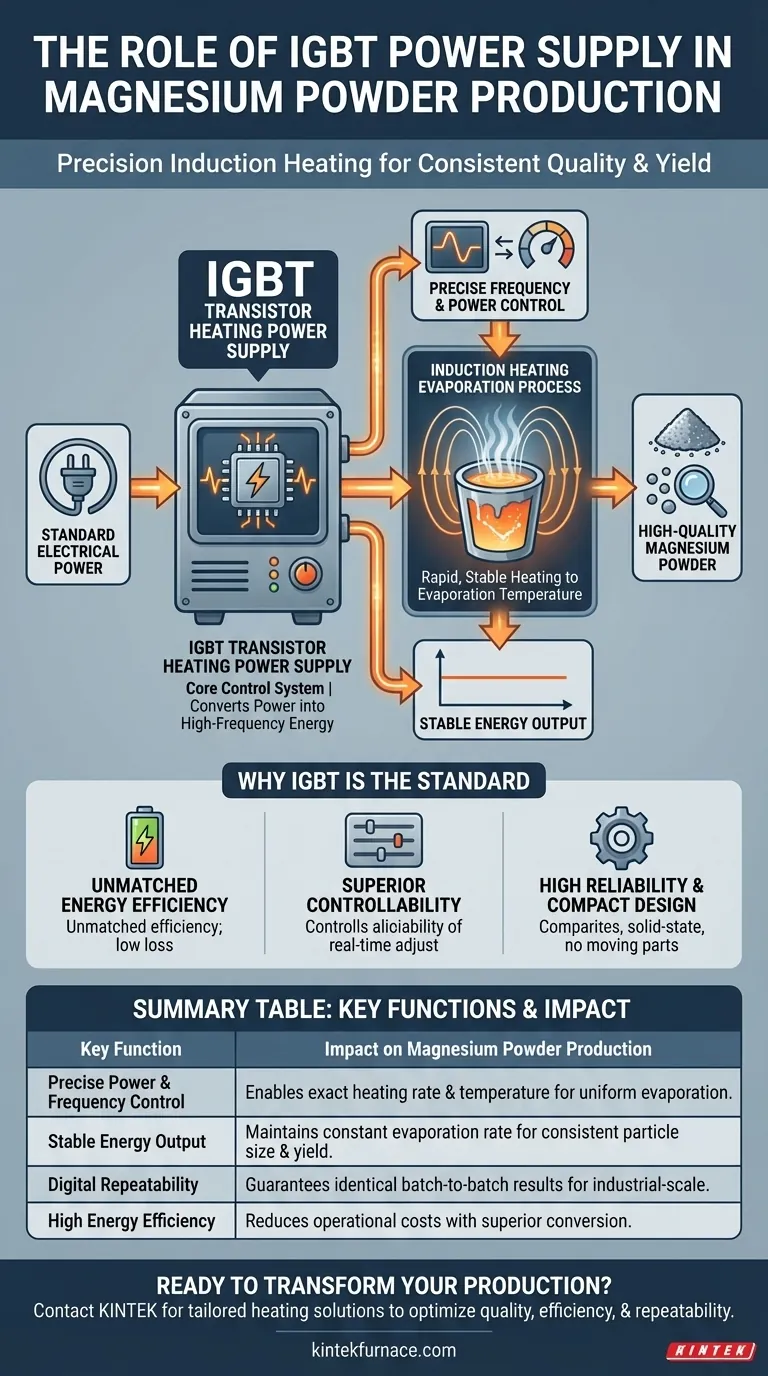

Tabla Resumen:

| Función Clave | Impacto en la Producción de Polvo de Magnesio |

|---|---|

| Control Preciso de Potencia y Frecuencia | Permite una gestión precisa de la velocidad de calentamiento y la temperatura para una evaporación uniforme. |

| Salida de Energía Estable | Mantiene una tasa de evaporación constante para un tamaño de partícula y rendimiento consistentes. |

| Repetibilidad Digital | Garantiza resultados idénticos lote a lote para la fabricación a escala industrial. |

| Alta Eficiencia Energética | Reduce los costos operativos con una conversión eléctrica superior y una pérdida mínima. |

¿Listo para transformar su producción de polvo de magnesio con calentamiento de precisión?

El control preciso de una fuente de alimentación IGBT es fundamental para lograr resultados consistentes y de alta calidad. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos de laboratorio de alta temperatura Muffle, Tube, Rotary, Vacuum, CVD y otros, todos personalizables para necesidades únicas como su proceso de calentamiento por inducción.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo una solución de calentamiento a medida puede optimizar la calidad, la eficiencia y la repetibilidad de su polvo.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de fusión de inducción de vacío y horno de fusión de arco

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección