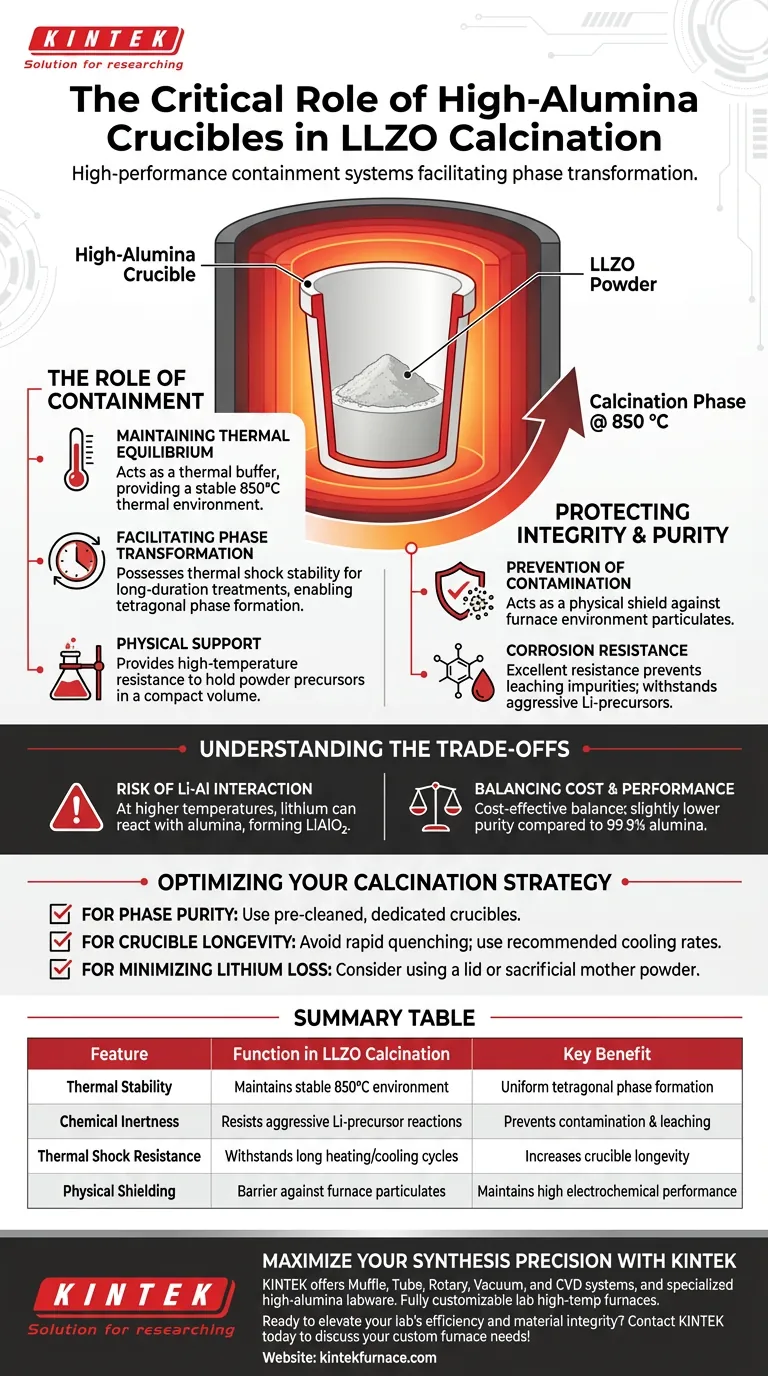

Los crisoles de alto contenido de alúmina funcionan como sistemas de contención de alto rendimiento que facilitan la transformación de fase del Li7La3Zr2O12 (LLZO) al proporcionar un entorno térmico estable de 850 °C. Sirven como una barrera protectora, asegurando que el polvo se someta a una calcinación de larga duración sin absorber impurezas ambientales ni reaccionar de forma destructiva con el propio recipiente.

Los crisoles de alto contenido de alúmina son esenciales para la calcinación de LLZO porque combinan una resistencia extrema al choque térmico con inercia química, lo que permite la formación consistente de la fase tetragonal manteniendo una alta pureza del material.

El papel de la contención en la síntesis de LLZO

Mantenimiento del equilibrio térmico a 850 °C

La calcinación de LLZO requiere una temperatura precisa y sostenida de 850 °C para garantizar una cinética de reacción uniforme. Los crisoles de alto contenido de alúmina actúan como un amortiguador térmico, proporcionando un entorno térmico estable que protege el polvo de las fluctuaciones de temperatura locales dentro del horno.

Facilitación de la transformación de fase tetragonal

La transición a la fase tetragonal de Li7La3Zr2O12 es un proceso sensible al tiempo que requiere tratamientos térmicos de larga duración. Estos crisoles poseen la estabilidad ante el choque térmico necesaria para soportar estos ciclos prolongados de calentamiento y enfriamiento sin fallos estructurales.

Soporte físico para precursores en polvo

Durante la reacción en estado sólido, los materiales precursores deben mantenerse en un volumen compacto y controlado para garantizar una transferencia de calor eficiente. Los recipientes de alto contenido de alúmina proporcionan la resistencia a altas temperaturas necesaria para soportar el peso y el volumen del polvo durante todo el ciclo de calcinación.

Protección de la integridad y pureza del material

Prevención de la contaminación ambiental

Una de las funciones principales del crisol es actuar como un escudo físico contra el entorno del horno. Evita que las partículas en suspensión en el aire o los gases de los elementos calefactores del horno contaminen las muestras de LLZO, lo cual es fundamental para mantener el rendimiento electroquímico.

Resistencia a la corrosión y estabilidad química

Los precursores de LLZO pueden ser químicamente agresivos a altas temperaturas, especialmente en lo que respecta a la volatilidad y reactividad del litio. Los materiales de alto contenido de alúmina ofrecen una excelente resistencia a la corrosión, lo que garantiza que el crisol no lixivie impurezas en el polvo ni se degrade durante el remojo a 850 °C.

Comprensión de las compensaciones

Riesgo de interacción litio-alúmina

Si bien la alúmina es generalmente estable a 850 °C, los usuarios deben tener en cuenta que a temperaturas de sinterización más altas, el litio puede reaccionar con la alúmina para formar fases secundarias como LiAlO2. Esto puede provocar la pérdida de litio en el producto final y la posible degradación del crisol tras múltiples ciclos de reutilización.

Equilibrio entre coste y rendimiento

La alúmina se elige a menudo porque proporciona un equilibrio rentable entre durabilidad e inercia química en comparación con alternativas más caras como el platino o la zirconia especializada. Sin embargo, su pureza ligeramente inferior en comparación con la alúmina al 99,9 % debe tenerse en cuenta en el análisis de pureza final del polvo de LLZO.

Optimización de su estrategia de calcinación

Al seleccionar y utilizar crisoles de alto contenido de alúmina para la producción de LLZO, considere estos objetivos específicos:

- Si su enfoque principal es la pureza de fase: Asegúrese de que el crisol esté pre-limpio y dedicado exclusivamente a LLZO para evitar la contaminación cruzada de otros materiales.

- Si su enfoque principal es la longevidad del crisol: Evite el enfriamiento rápido del crisol, ya que utilizar su estabilidad ante el choque térmico dentro de las velocidades de enfriamiento recomendadas evita microfisuras.

- Si su enfoque principal es minimizar la pérdida de litio: Considere usar una tapa o un polvo madre "sacrificial" para mejorar aún más el entorno protector proporcionado por el crisol.

Al aprovechar la estabilidad térmica y la protección química de los crisoles de alto contenido de alúmina, los investigadores pueden lograr de manera confiable el LLZO tetragonal de alta pureza requerido para las aplicaciones de baterías de próxima generación.

Tabla resumen:

| Característica | Función en la calcinación de LLZO | Beneficio clave |

|---|---|---|

| Estabilidad térmica | Mantiene un entorno estable de 850 °C | Asegura la formación uniforme de la fase tetragonal |

| Inercia química | Resiste reacciones agresivas de precursores de Li | Previene la contaminación y lixiviación de la muestra |

| Resistencia al choque térmico | Soporta ciclos prolongados de calentamiento/enfriamiento | Aumenta la longevidad y fiabilidad del crisol |

| Protección física | Barrera contra partículas del horno | Mantiene un alto rendimiento electroquímico |

Maximice la precisión de su síntesis de materiales con KINTEK

Lograr la fase tetragonal perfecta en polvos de LLZO requiere más que altas temperaturas: exige una contención y un control térmico inflexibles. KINTEK proporciona las soluciones de laboratorio de alto rendimiento necesarias para impulsar su investigación de baterías.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, junto con material de laboratorio especializado de alto contenido de alúmina. Todos nuestros hornos y equipos de laboratorio de alta temperatura son totalmente personalizables para cumplir con los perfiles térmicos y los estándares de pureza únicos de sus aplicaciones específicas.

¿Listo para mejorar la eficiencia y la integridad del material de su laboratorio?

¡Póngase en contacto con KINTEK hoy mismo para hablar sobre sus necesidades de hornos personalizados!

Guía Visual

Referencias

- T. Y. Park, Dong‐Min Kim. Low-Temperature Manufacture of Cubic-Phase Li7La3Zr2O12 Electrolyte for All-Solid-State Batteries by Bed Powder. DOI: 10.3390/cryst14030271

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la función de los crisoles de alúmina de alta pureza (Al2O3)? Mejora la precisión en estudios electroquímicos de sales fundidas

- ¿Cuáles son las funciones de un crisol de nitruro de boro (BN) y del polvo de empaquetamiento interno? Optimice el Sinterizado de Si3N4 Ahora

- ¿Cómo crea vacío la bomba de vacío multifuncional de agua circulante? Descubra su mecanismo sin aceite

- ¿Cuál es la importancia del entorno de temperatura constante proporcionado por una etapa de calentamiento? Expert Lab Solutions

- ¿Cuál es la función de un crisol de grafito con tapa roscada? Clave para la síntesis exitosa de Mg3Sb2

- ¿Por qué se requieren tubos de cuarzo sellados al vacío para la fusión de SnSe? Garantizar la pureza y la estequiometría

- ¿Qué papel juega un crisol cerámico de alta temperatura en la síntesis por pirólisis de biocarbón? Garantice resultados de laboratorio puros

- ¿Por qué se prefiere un crisol de grafito de alta pureza para la preparación de (AgCu)0.999Te0.69Se0.3S0.01? Asegure la pureza máxima.