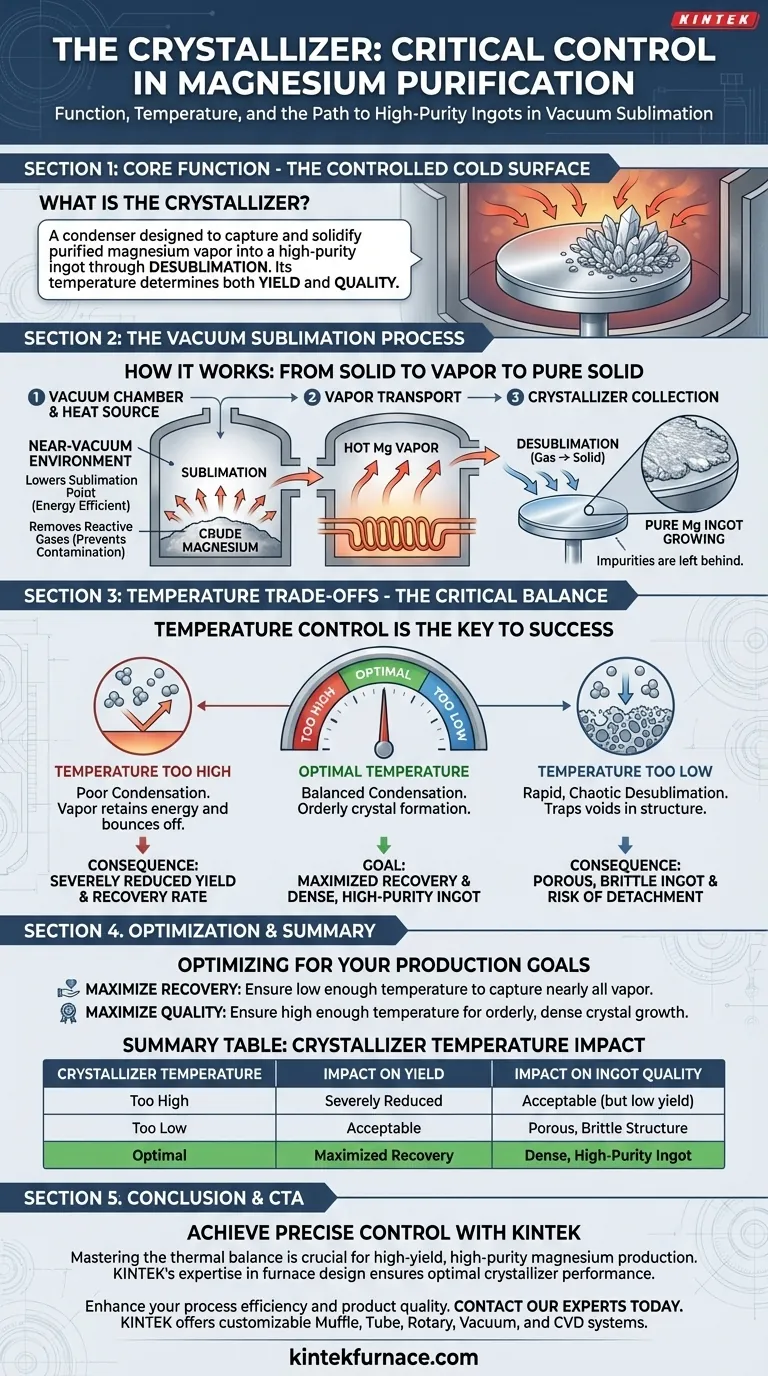

En esencia, el cristalizador en un horno de sublimación al vacío funciona como una superficie fría controlada diseñada para capturar y solidificar el vapor de magnesio purificado. Este componente, también llamado condensador, es donde el magnesio gaseoso se transforma de nuevo en un lingote sólido de alta pureza. Su temperatura es el parámetro de control más crítico, ya que rige directamente tanto la cantidad (rendimiento) como la calidad (densidad) del producto final.

El desafío central es mantener un equilibrio térmico preciso. El cristalizador debe estar lo suficientemente frío como para forzar al vapor de magnesio caliente a condensarse eficientemente, pero no tan frío como para crear un lingote estructuralmente débil o poroso.

Cómo la sublimación al vacío logra la pureza

Para comprender el papel del cristalizador, primero debe comprender el entorno en el que opera. El proceso se basa en convertir el magnesio crudo sólido directamente en gas y luego de nuevo en un sólido aún más puro, omitiendo la fase líquida.

El papel fundamental del vacío

Una bomba de vacío de alto rendimiento es fundamental para todo el proceso. Crea un entorno de vacío casi total dentro del horno, lo que logra dos objetivos esenciales.

Primero, reduce drásticamente el punto de sublimación del magnesio. Esto permite que el metal se convierta en vapor a una temperatura mucho más baja y energéticamente eficiente.

Segundo, el vacío elimina los gases atmosféricos reactivos como el oxígeno y el nitrógeno. Esto evita que el vapor de magnesio caliente y altamente reactivo forme óxidos o nitruros, lo que contaminaría el producto final.

El principio de la desublimación

Dentro de este vacío, el magnesio crudo se calienta hasta que se sublima, pasando de sólido a gas caliente. Este vapor luego viaja desde la fuente de calor hacia el cristalizador, mucho más frío.

Cuando el vapor de magnesio caliente entra en contacto con la superficie fría del cristalizador, sufre desublimación, una transición de fase inmediata de gas directamente a sólido. Las impurezas, al tener puntos de sublimación diferentes, quedan atrás.

La función del cristalizador en la recolección

El cristalizador es el punto de recolección designado para este magnesio purificado. Está diseñado para crear un diferencial de temperatura preciso dentro de la cámara del horno.

Creación de una zona fría controlada

Generalmente diseñado como un disco, el cristalizador se enfría activamente, a menudo mediante la circulación de agua internamente. Esto lo convierte en el componente más frío dentro del horno de alta temperatura.

Esta diferencia de temperatura actúa como un imán para el vapor de magnesio caliente, asegurando que el metal purificado se consolide en una ubicación predecible y controlada.

Captura y crecimiento del lingote

A medida que las moléculas de vapor de magnesio chocan con la superficie fría, pierden rápidamente su energía térmica. Esto las obliga a condensarse y formar cristales sólidos.

A lo largo del proceso, estos cristales se acumulan unos sobre otros, adhiriéndose al disco y creciendo hasta formar un único lingote de magnesio de alta pureza.

Comprender las compensaciones de temperatura

El éxito de todo el ciclo de purificación depende de que la temperatura del cristalizador sea la correcta. Desviarse incluso ligeramente en cualquier dirección introduce problemas significativos que comprometen el resultado final.

El riesgo de una temperatura demasiado alta

Si la superficie del cristalizador está demasiado caliente, carece del diferencial térmico necesario para condensar eficientemente el vapor de magnesio.

Las moléculas de vapor golpearán la superficie pero retendrán demasiada energía para solidificarse, rebotando en su lugar. Esto conduce a una baja eficiencia de condensación y resulta en una tasa de recuperación severamente reducida, o rendimiento.

El peligro de una temperatura demasiado baja

Por el contrario, si el cristalizador está demasiado frío, el proceso de desublimación ocurre de manera demasiado rápida y caótica. Este efecto de enfriamiento brusco atrapa vacíos dentro de la estructura cristalina a medida que se forma.

Esto da como resultado un lingote poroso y quebradizo, lo que compromete su calidad metalúrgica. Además, esta mala estructura puede hacer que el lingote se desprenda del cristalizador y caiga de nuevo en el crisol, arruinando todo el lote.

Optimización de la temperatura del cristalizador para su objetivo

Controlar la temperatura del cristalizador es un acto de equilibrio entre objetivos contrapuestos. Su prioridad de producción específica determinará su punto de ajuste de temperatura ideal dentro del rango óptimo.

- Si su principal objetivo es maximizar la tasa de recuperación: Debe asegurarse de que la temperatura sea lo suficientemente baja como para capturar casi todo el vapor, evitando la ineficiencia de una superficie demasiado caliente.

- Si su principal objetivo es lograr la máxima densidad y calidad del lingote: Debe asegurarse de que la temperatura sea lo suficientemente alta como para permitir que los cristales se formen en una estructura ordenada y densa, evitando la porosidad causada por una superficie demasiado fría.

En última instancia, dominar la temperatura del cristalizador es la clave para controlar el resultado de todo el proceso de sublimación al vacío.

Tabla resumen:

| Temperatura del cristalizador | Impacto en el rendimiento | Impacto en la calidad del lingote |

|---|---|---|

| Demasiado alta | Severamente reducido (baja condensación) | Aceptable, pero el rendimiento es bajo |

| Demasiado baja | Aceptable | Estructura porosa y quebradiza |

| Óptima | Recuperación maximizada | Lingote denso y de alta pureza |

Logre un control preciso en su proceso de purificación

Dominar el equilibrio térmico de su horno de sublimación al vacío es la clave para la producción de magnesio de alto rendimiento y alta pureza. La experiencia de KINTEK en el diseño de hornos de alta temperatura garantiza que tenga el control preciso necesario para un rendimiento óptimo del cristalizador.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos personalizables para sus necesidades únicas de purificación.

¿Listo para mejorar la eficiencia de su proceso y la calidad del producto? Contacte a nuestros expertos hoy mismo para discutir cómo nuestros hornos de laboratorio pueden adaptarse a su aplicación.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de fusión de inducción de vacío y horno de fusión de arco

La gente también pregunta

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura