En el corazón de toda planta de cemento, el cilindro del horno rotatorio es el enorme tubo de acero giratorio que sirve como reactor principal para transformar las materias primas en clínker de cemento. Es mucho más que un simple contenedor; es un entorno diseñado para contener calor extremo, facilitar reacciones químicas y transportar material de manera precisa y controlada.

La función principal del cilindro no es simplemente contener material, sino actuar como un sistema integrado para el transporte, el intercambio de calor y la reacción química. Su diseño, desde su inclinación hasta su revestimiento protector, es una obra maestra de la ingeniería de procesos adaptada a un único propósito: la producción eficiente de clínker de alta calidad.

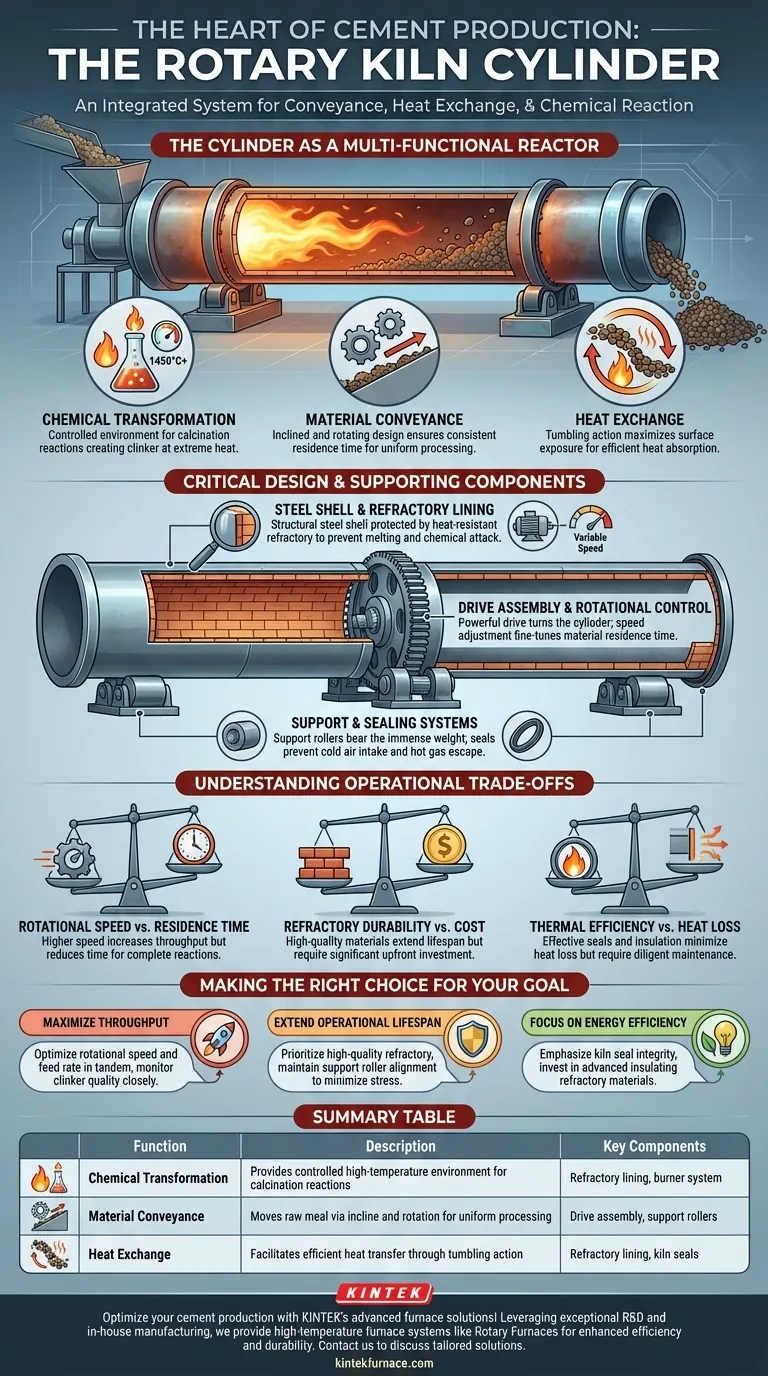

El Cilindro como Reactor Multifuncional

A menudo llamado el "corazón de la fábrica de cemento", el cilindro es donde ocurre la transformación crítica de la harina cruda en clínker. Su diseño le permite realizar varias funciones simultáneamente.

Un Recipiente para la Transformación Química

El propósito principal del cilindro es proporcionar un entorno controlado para las reacciones químicas a alta temperatura, o calcinación, que crean el clínker. Contiene la materia prima mientras se calienta a temperaturas que a menudo superan los 1450 °C (2640 °F).

Este entorno extremo es lo que impulsa la síntesis química necesaria para producir los compuestos que dan resistencia al cemento.

Un Sistema para el Transporte de Material

El cilindro se instala con una ligera inclinación, generalmente de 1 a 4 grados respecto a la horizontal. Esta inclinación, combinada con la rotación lenta y constante, hace que el material caiga y fluya desde el extremo superior de alimentación hacia el extremo inferior de descarga.

Este movimiento no es accidental. Asegura un tiempo de residencia constante en el horno, exponiendo todo el material al calor requerido durante el tiempo necesario y promoviendo un procesamiento uniforme.

Un Motor para el Intercambio de Calor

El cilindro facilita la transferencia de calor desde la llama del quemador hacia el lecho de material. A medida que el cilindro gira, levanta y vuelca el material, creando un efecto de cascada que expone nuevas superficies al calor radiante de la llama y los gases calientes.

Esta acción de volteo maximiza la eficiencia de la transferencia de calor, asegurando que el material absorba la energía necesaria para que procedan las reacciones químicas endotérmicas.

Diseño Crítico y Componentes de Soporte

El cilindro no opera de forma aislada. Su efectividad depende de su construcción robusta y de una serie de subsistemas críticos que posibilitan su función.

La Carcasa de Acero y el Revestimiento Refractario

El cuerpo exterior del cilindro es una carcasa de acero soldada, que proporciona la integridad estructural para abarcar cientos de pies y soportar su propio peso más el peso del material en su interior.

Debido a que el acero se derretiría a las temperaturas de operación, la carcasa está protegida por un revestimiento refractario interno. Esta capa de ladrillo especializado, resistente al calor, aísla la carcasa, evita que se sobrecaliente y la protege del ataque químico del material caliente.

El Conjunto de Accionamiento y el Control de Rotación

El cilindro es girado por un potente conjunto de accionamiento (drive assembly), que puede ser un sistema de engranajes, cadena o accionamiento directo, dependiendo del tamaño y los requisitos de potencia del horno.

Estos sistemas de accionamiento suelen contar con motores de velocidad variable. Ajustar la velocidad de rotación es un método principal para controlar el tiempo de residencia del material, lo que permite a los operadores ajustar el proceso para diferentes condiciones o características de la materia prima.

Los Sistemas de Soporte y Sellado

El inmenso peso del cilindro se distribuye a través de varias estaciones de rodillos de soporte a lo largo de su longitud. Estos rodillos permiten que el horno gire suavemente y mantenga su alineación.

En los extremos de alimentación y descarga, se utilizan sellos del horno para evitar que el aire frío se filtre hacia el horno y que los gases calientes escapen. Dado que el horno opera bajo presión negativa, los sellos eficaces son fundamentales para mantener la eficiencia térmica y un proceso de combustión estable.

Comprensión de las Compensaciones Operativas

Gestionar el cilindro de un horno rotatorio implica equilibrar prioridades operativas contrapuestas. Comprender estas compensaciones es clave para una producción de cemento eficiente y confiable.

Velocidad de Rotación frente a Tiempo de Residencia

Aumentar la velocidad de rotación del horno incrementa el rendimiento, pero reduce el tiempo que el material permanece en el horno. Esto puede llevar a reacciones incompletas y a un clínker de menor calidad si no se gestiona cuidadosamente con la tasa de alimentación y la temperatura de la llama.

Durabilidad del Refractario frente a Costo

Los ladrillos refractarios de alto rendimiento pueden extender significativamente la vida útil del horno entre paradas, pero representan una gran inversión de capital. Usar materiales más baratos puede reducir los costos iniciales, pero puede conducir a ciclos de mantenimiento más frecuentes y costosos. El fallo de un revestimiento refractario durante la operación puede ser catastrófico.

Eficiencia Térmica frente a Pérdida de Calor

Un revestimiento refractario grueso y de alta calidad y sellos herméticos en el horno son esenciales para minimizar la pérdida de calor y reducir el consumo de combustible. Sin embargo, estos sistemas requieren un mantenimiento diligente. Cualquier degradación se traduce directamente en energía desperdiciada y mayores costos operativos.

Tomar la Decisión Correcta para su Objetivo

Optimizar el rendimiento del cilindro depende enteramente de su objetivo operativo principal. Su estrategia de mantenimiento, control e inversión debe alinearse con ese objetivo.

- Si su enfoque principal es maximizar el rendimiento de la producción: Concéntrese en optimizar la velocidad de rotación y la tasa de alimentación en tándem, mientras utiliza sistemas de control de procesos para monitorear de cerca la calidad del clínker en tiempo real.

- Si su enfoque principal es extender la vida útil operativa: Dé prioridad a la selección de materiales refractarios de alta calidad y realice un mantenimiento meticuloso de la alineación de los rodillos de soporte para minimizar el estrés mecánico en la carcasa de acero.

- Si su enfoque principal es la eficiencia energética: Enfatice la integridad de los sellos del horno e invierta en materiales refractarios avanzados con propiedades aislantes superiores para minimizar la pérdida de calor radiante.

En última instancia, el cilindro funciona como el núcleo diseñado de todo el proceso de fabricación de cemento, donde convergen el diseño mecánico y la ingeniería química.

Tabla Resumen:

| Función | Descripción | Componentes Clave |

|---|---|---|

| Transformación Química | Proporciona un entorno controlado de alta temperatura para las reacciones de calcinación | Revestimiento refractario, sistema de quemadores |

| Transporte de Material | Mueve la harina cruda mediante inclinación y rotación para un procesamiento uniforme | Conjunto de accionamiento, rodillos de soporte |

| Intercambio de Calor | Facilita la transferencia eficiente de calor a través de la acción de volteo | Revestimiento refractario, sellos del horno |

¡Optimice su producción de cemento con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos Rotatorios, diseñados para mejorar la eficiencia y durabilidad en procesos como la producción de clínker. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades operativas únicas. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden aumentar su productividad y reducir costos.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia