El sistema de escape en la Deposición Química de Vapor (CVD) sirve como el mecanismo principal para mantener la integridad de la reacción y proteger el hardware. Su propósito fundamental es establecer un entorno específico de baja presión dentro de la cámara mientras se eliminan activamente los subproductos volátiles y los gases no reaccionados. Al integrar bombas de vacío de alto rendimiento con unidades de filtración especializadas, el sistema previene la contaminación del equipo y garantiza la seguridad del entorno de fabricación.

Idea clave: El sistema de escape no es simplemente una línea de eliminación de residuos; es un bucle de regulación crítico. Mientras que las bombas de vacío proporcionan el gradiente de presión necesario para la reacción química, las unidades de filtración actúan como un cortafuegos, interceptando polvos abrasivos para prevenir fallas catastróficas de la bomba y garantizar un crecimiento de película consistente.

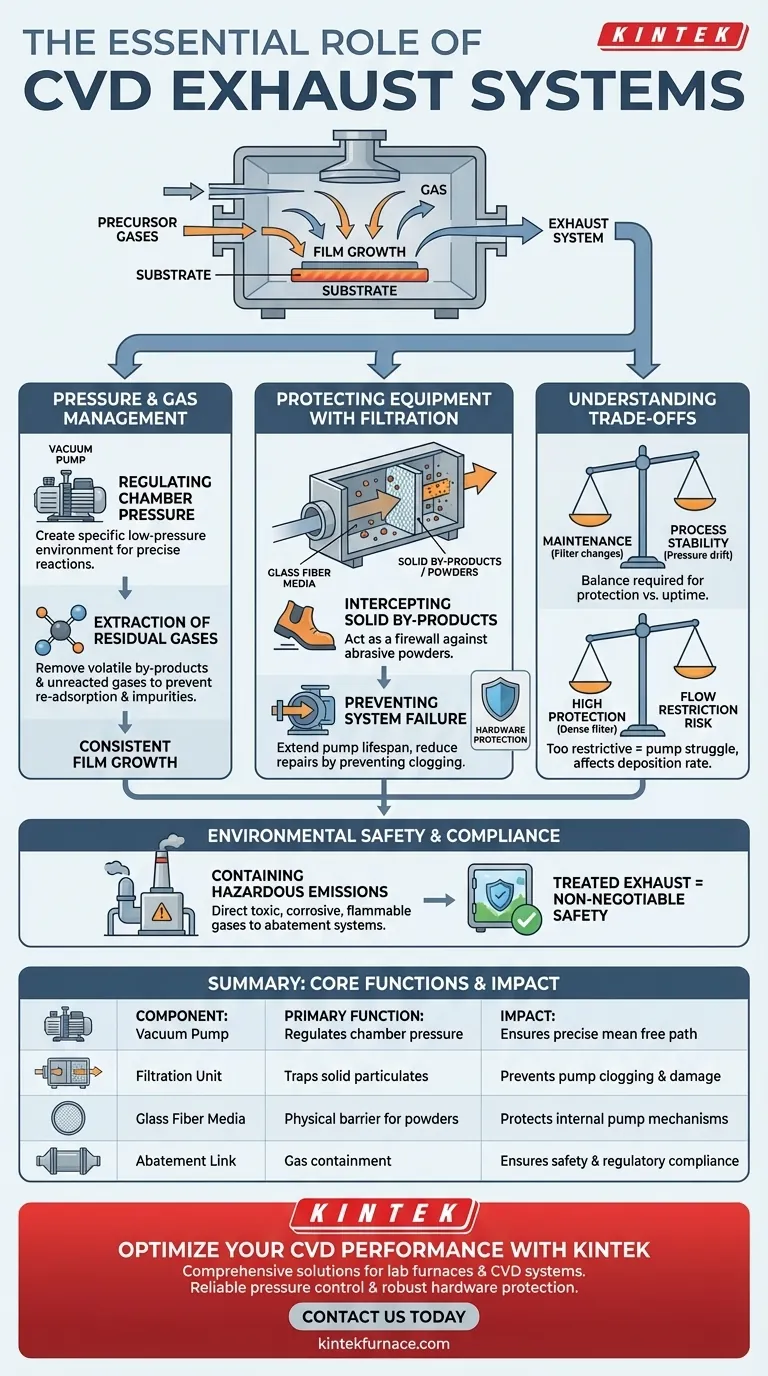

El papel crítico de la gestión de presión y gases

Regulación de la presión de la cámara

El proceso de CVD típicamente opera bajo condiciones de vacío para facilitar reacciones químicas precisas. Las bombas de vacío del sistema de escape son responsables de evacuar el aire para crear este entorno de baja presión.

Al controlar estrictamente la presión, el sistema regula la trayectoria libre media de las moléculas de gas. Esto asegura que los gases precursores puedan viajar al sustrato de manera efectiva sin reacciones prematuras o dispersión.

Extracción de gases residuales

Durante el proceso de deposición, los gases precursores se descomponen para formar la película sólida deseada. Esta reacción genera simultáneamente subproductos volátiles y deja gases precursores no reaccionados.

El sistema de escape debe extraer continuamente estos gases residuales. La eliminación eficiente previene que estos subproductos se re-adsorban en el sustrato, lo que de otro modo introduciría impurezas y degradaría la calidad del recubrimiento.

Protección del equipo con filtración

Interceptación de subproductos sólidos

Las reacciones de CVD a menudo generan partículas sólidas o polvos además de subproductos gaseosos. Si no se controlan, estos sólidos pueden migrar fuera de la cámara y hacia la infraestructura de vacío aguas abajo.

Las unidades de filtración se colocan estratégicamente entre la cámara de reacción y las bombas de vacío para capturar estas partículas. Esta separación es vital para mantener la salud mecánica del sistema de bombeo.

El papel del medio de fibra de vidrio

Muchos sistemas de CVD utilizan medios de filtración específicos, como la fibra de vidrio, diseñados para atrapar polvos finos. Estos filtros actúan como una barrera física, asegurando que solo la materia gaseosa llegue a los mecanismos internos sensibles de las bombas de vacío.

Prevención de fallas del sistema

Sin una filtración adecuada, los subproductos sólidos se acumularían rápidamente en las líneas de vacío y las carcasas de las bombas. Esto conduce a obstrucciones, reducción de la conductancia (capacidad de flujo) y daños físicos severos a las bombas de vacío.

Al interceptar estos contaminantes, la unidad de filtración extiende la vida útil operativa de las bombas de vacío y reduce la frecuencia de costosas reparaciones.

Comprensión de las compensaciones

Mantenimiento vs. Estabilidad del proceso

La inclusión de unidades de filtración introduce un requisito de mantenimiento necesario. A medida que los filtros capturan polvo, eventualmente se saturan, lo que puede restringir el flujo de gas y alterar la presión de la cámara.

Los operadores deben equilibrar la necesidad de protección con la necesidad de estabilidad del proceso. No cambiar los filtros conduce a derivas de presión que arruinan la uniformidad de la película, mientras que los cambios frecuentes requieren tiempo de inactividad del sistema.

Riesgos de restricción de flujo

Si bien un filtro denso ofrece la mejor protección para la bomba, también impone la mayor restricción al flujo de gas.

Si la filtración es demasiado restrictiva, las bombas de vacío pueden tener dificultades para mantener la baja presión requerida, lo que podría afectar la tasa de deposición y la composición química de la película.

Seguridad ambiental y cumplimiento

Contención de emisiones peligrosas

Los gases y subproductos que se extraen de una cámara de CVD son a menudo tóxicos, corrosivos o inflamables. El sistema de escape no los ventila simplemente a la atmósfera.

El sistema asegura que estos gases se contengan y se dirijan hacia sistemas de abatimiento. El escape tratado es un requisito innegociable para garantizar la seguridad ambiental de la instalación de fabricación en general y proteger al personal.

Tomando la decisión correcta para su objetivo

La configuración de su sistema de escape dicta la confiabilidad y seguridad de su proceso de CVD.

- Si su enfoque principal es la longevidad del equipo: Priorice unidades de filtración de alta capacidad con medios de fibra de vidrio para atrapar agresivamente polvos y maximizar la vida útil de sus bombas de vacío.

- Si su enfoque principal es la pureza de la película: Asegúrese de que sus bombas de vacío estén dimensionadas para mantener tasas de flujo óptimas incluso a medida que los filtros comienzan a cargarse, evitando el retroceso o las fluctuaciones de presión.

Un sistema de escape eficaz transforma el proceso de CVD de una reacción química volátil a una capacidad de fabricación controlada y repetible.

Tabla resumen:

| Componente | Función principal | Impacto en el proceso de CVD |

|---|---|---|

| Bomba de vacío | Regula la presión de la cámara | Asegura una trayectoria libre media precisa para las moléculas de gas |

| Unidad de filtración | Atrapa partículas sólidas | Previene la obstrucción de la bomba y daños mecánicos |

| Medio de fibra de vidrio | Barrera física para polvos | Protege los mecanismos internos de la bomba de la abrasión |

| Enlace de abatimiento | Contención de gas | Garantiza la seguridad ambiental y el cumplimiento normativo |

Optimice el rendimiento de su CVD con KINTEK

No permita que una gestión de escape ineficiente comprometa la pureza de su película o dañe sus sistemas de vacío. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de hornos de laboratorio de alta temperatura, incluidos sistemas Muffle, de tubo, rotatorios, de vacío y de CVD.

Nuestro equipo es totalmente personalizable para satisfacer sus necesidades únicas de investigación o producción, garantizando un control de presión confiable y una protección robusta del hardware. Contáctenos hoy para descubrir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y la estabilidad del proceso de su laboratorio.

Guía Visual

Referencias

- Junyu Zhu, Xuxiang Zhang. Oxidation Resistance of Ir/HfO2 Composite Coating Prepared by Chemical Vapor Deposition: Microstructure and Elemental Migration. DOI: 10.3390/coatings14060695

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

La gente también pregunta

- ¿Cómo se clasifica la CVD según las características físicas del vapor? Explore los métodos AACVD y DLICVD

- ¿Qué opciones de personalización están disponibles para los hornos de tubo CVD? Adapte su sistema para una síntesis de materiales superior

- ¿Por qué son necesarios los controladores de flujo másico y los burbujeadores de KOH en la CVD de MoS2 de dos pasos? Garantice la precisión y la seguridad del laboratorio

- ¿Cuáles son las ventajas de los métodos CVD frente a los de polvo para catalizadores? Desbloquee el crecimiento de electrodos de alto rendimiento y sin aglutinantes.

- ¿Para qué se utiliza la deposición química de vapor (CVD)? Desbloquee películas delgadas de alto rendimiento para sus aplicaciones

- ¿Cómo mejora un controlador de flujo másico (MFC) la calidad del MoS2? Logre precisión en la síntesis CVD

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Cuáles son las ventajas estructurales de un sistema AP-SCVD personalizado? Producción de películas delgadas de WO3 de alto rendimiento