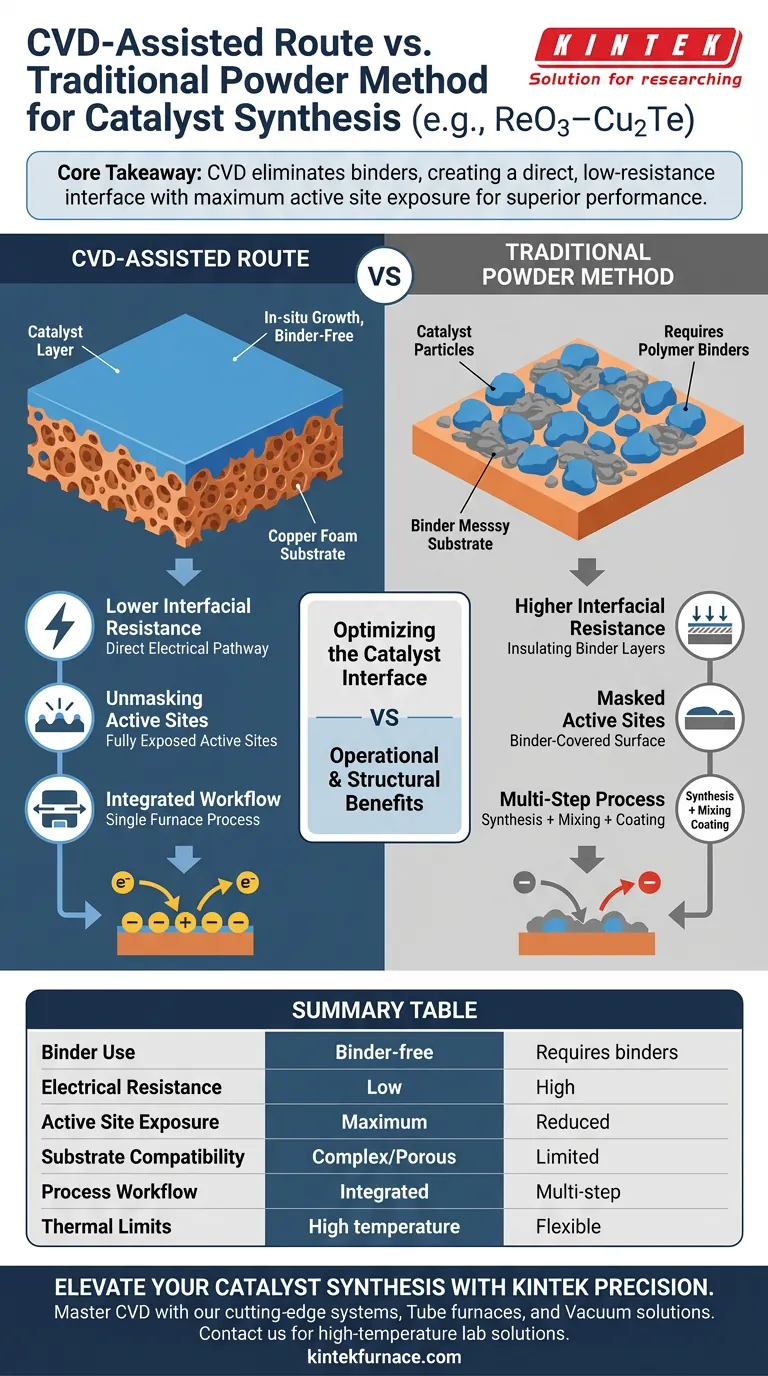

La principal ventaja de la ruta asistida por Deposición Química de Vapor (CVD) es su capacidad para facilitar el crecimiento *in situ* de materiales catalíticos directamente sobre sustratos conductores, como la espuma de cobre. A diferencia de los métodos tradicionales, este enfoque elimina por completo la necesidad de aglutinantes poliméricos para adherir el catalizador al electrodo.

Conclusión clave: Los métodos de polvo tradicionales dependen de aglutinantes que inadvertidamente aíslan el catalizador y bloquean la actividad. La ruta CVD resuelve esto creando una interfaz directa y sin aglutinantes, lo que reduce significativamente la resistencia y maximiza la exposición de los sitios activos para un rendimiento electroquímico superior.

Optimización de la Interfaz del Catalizador

La diferencia más crítica entre la ruta CVD y el método de polvo radica en cómo interactúa el catalizador con el colector de corriente.

Eliminación de Aglutinantes

En el método de polvo tradicional, la síntesis del material es solo la mitad de la batalla. Para crear un electrodo funcional, debe mezclar el polvo del catalizador con un aglutinante para que se adhiera al sustrato.

El proceso CVD omite este paso por completo. Hace crecer el material directamente sobre el sustrato (como la espuma de cobre), creando una conexión física robusta sin capas adhesivas distintas.

Menor Resistencia Interfacial

Los aglutinantes suelen ser eléctricamente aislantes o poco conductores. Cuando se utilizan para recubrir catalizadores, introducen una resistencia innecesaria entre el catalizador y el colector de corriente.

Al eliminar el aglutinante, la ruta CVD garantiza una vía eléctrica directa. Esta reducción de la resistencia interfacial mejora la eficiencia de transferencia de carga entre el catalizador y el electrolito.

Descubrimiento de Sitios Activos

Una desventaja significativa del método de polvo es que el aglutinante puede cubrir físicamente la superficie de las partículas del catalizador. Este efecto de "enmascaramiento" deja inutilizables los sitios activos potenciales.

La CVD facilita la exposición de la superficie prístina del catalizador. Esto asegura que el número máximo de sitios activos esté disponible para las reacciones, mejorando directamente la actividad en aplicaciones como la Reacción de Evolución de Hidrógeno (HER).

Beneficios Operacionales y Estructurales

Más allá de la interfaz microscópica, la ruta CVD ofrece ventajas distintas en cuanto a eficiencia del proceso y calidad del material.

Flujo de Trabajo Integrado

Un sistema CVD de horno tubular puede optimizar el proceso de síntesis al integrar el recocido y el crecimiento en un solo flujo de trabajo.

Esto elimina la necesidad de transferencias intermedias de muestras o equipos complejos de alto vacío. Reduce la complejidad operativa y permite la producción de recubrimientos de alta pureza.

Recubrimiento de Geometrías Complejas

El proceso CVD es una técnica de "no línea de visión". Esto significa que los precursores en fase gaseosa pueden penetrar y recubrir formas complejas e irregulares.

Esto es particularmente valioso cuando se utilizan sustratos porosos como la espuma de cobre. La CVD garantiza un recubrimiento uniforme incluso en superficies internas que los métodos de recubrimiento físico tradicionales podrían pasar por alto.

Comprender las Compensaciones

Para tomar una decisión objetiva, debe reconocer las limitaciones del enfoque CVD en comparación con el método de polvo.

Restricciones Térmicas

La CVD típicamente requiere altas temperaturas para descomponer los precursores y hacer crecer los cristales. Esto limita su elección de sustratos a materiales que puedan soportar estas condiciones térmicas sin degradarse.

Dependencia del Equipo

Si bien la CVD elimina el paso de "mezcla de aglutinantes", introduce una dependencia de equipos especializados (hornos y controladores de flujo de gas). El método de polvo, por el contrario, es generalmente más flexible en cuanto al hardware necesario para la síntesis inicial.

Tomando la Decisión Correcta para su Objetivo

La decisión entre CVD y el método de polvo depende de sus requisitos de rendimiento específicos y las limitaciones del sustrato.

- Si su enfoque principal es maximizar la actividad electroquímica: Priorice la ruta CVD para garantizar una interfaz sin aglutinantes, baja resistencia y sitios activos completamente expuestos para reacciones como la HER.

- Si su enfoque principal es la versatilidad del sustrato: Considere el método de polvo si está trabajando con sustratos sensibles a la temperatura o requiere un proceso que dependa menos de la geometría especializada del horno.

Al eliminar la barrera del aglutinante, la ruta CVD transforma el catalizador de un simple recubrimiento a un componente integrado del sistema de electrodos.

Tabla Resumen:

| Característica | Ruta Asistida por CVD | Método de Polvo Tradicional |

|---|---|---|

| Uso de Aglutinantes | Sin aglutinantes (crecimiento *in situ*) | Requiere aglutinantes poliméricos |

| Resistencia Eléctrica | Baja (contacto directo) | Alta (capas de aglutinante aislantes) |

| Exposición de Sitios Activos | Máxima (superficie prístina) | Reducida (enmascarada por adhesivo) |

| Compatibilidad del Sustrato | Complejo/Poroso (ej. espuma de cobre) | Limitado a recubrimiento superficial |

| Flujo de Trabajo del Proceso | Recocido y crecimiento integrados | Síntesis y mezcla en varios pasos |

| Límites Térmicos | Se requiere alta temperatura | Generalmente más flexible |

Mejore la Síntesis de su Catalizador con KINTEK Precision

¿Listo para pasar de los métodos de polvo tradicionales a electrodos de alto rendimiento sin aglutinantes? KINTEK proporciona las herramientas de vanguardia que necesita para dominar el proceso de Deposición Química de Vapor. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos una gama completa de sistemas CVD, hornos tubulares y sistemas de vacío, todos totalmente personalizables para satisfacer sus requisitos únicos de investigación o producción.

No permita que los aglutinantes limiten su rendimiento electroquímico. Contacte a KINTEK hoy para descubrir cómo nuestras soluciones de laboratorio de alta temperatura pueden ayudarle a lograr una transferencia de carga superior y una máxima exposición de sitios activos en su investigación de materiales.

Guía Visual

Referencias

- Aruna Vijayan, N. Sandhyarani. Efficient and sustainable hydrogen evolution reaction: enhanced photoelectrochemical performance of ReO<sub>3</sub>-incorporated Cu<sub>2</sub>Te catalysts. DOI: 10.1039/d4ya00023d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué es la deposición química de vapor (CVD) y cómo funciona? Descubra el crecimiento de películas de alto rendimiento para su laboratorio

- ¿Cómo se utiliza la tecnología CVD en la fabricación de productos electrónicos? Desbloquee la precisión en la deposición de películas delgadas

- ¿Cuáles son las características de la película de recubrimiento producida por CVD? Logre películas delgadas superiores para sus aplicaciones

- ¿Qué tipos de sustratos no son adecuados para la CVD? Evite las trampas térmicas y geométricas

- ¿Cuáles son algunas técnicas especializadas de CVD? Desbloquee soluciones avanzadas de deposición de capas finas

- ¿Cuáles son las principales ventajas de la CVD? Logre una Deposición de Película Superior para sus Aplicaciones

- ¿Cuáles son las principales aplicaciones de la CVD en la fabricación de semiconductores? Esencial para construir microchips modernos

- ¿Cuáles son las ventajas de usar un tubo de cuarzo de alta pureza en CVD? Desbloquee un crecimiento de película y una pureza superiores