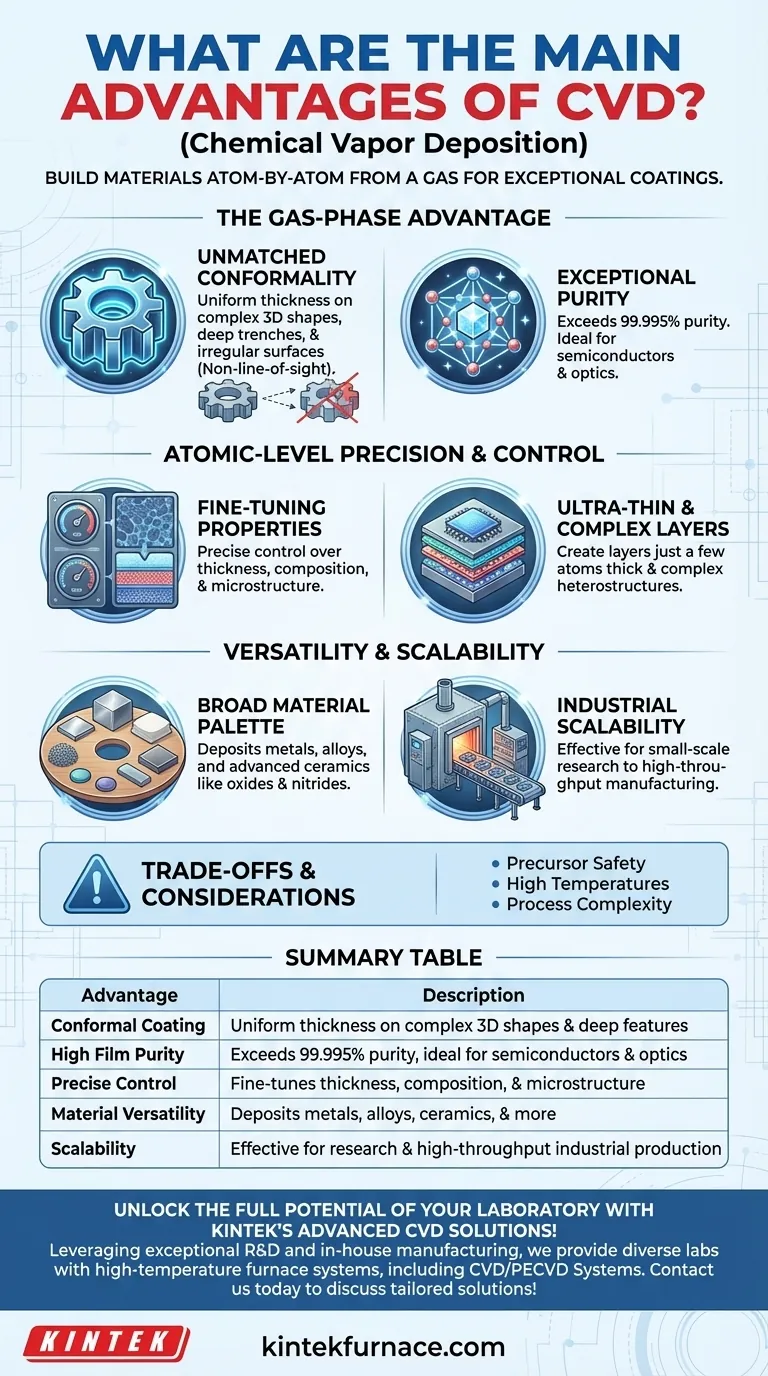

En su esencia, la Deposición Química de Vapor (CVD) es un proceso excepcionalmente capaz de producir películas de una pureza, uniformidad y conformación extraordinarias. Sus principales ventajas provienen del uso de precursores químicos gaseosos, lo que permite la deposición precisa de materiales sobre sustratos de prácticamente cualquier forma, posibilitando la creación de recubrimientos de alto rendimiento y componentes electrónicos avanzados.

Mientras que muchas técnicas pueden aplicar un recubrimiento, la ventaja fundamental de la CVD es su capacidad para construir materiales átomo por átomo a partir de un gas. Esto le permite crear capas impecables y uniformes incluso en las superficies tridimensionales más intrincadas, una hazaña que los métodos físicos de línea de visión no pueden replicar fácilmente.

La Ventaja Fundamental: El Enfoque en Fase Gaseosa

La característica definitoria de la CVD es que el material de recubrimiento se entrega en estado gaseoso. Este simple principio es la fuente de sus beneficios más poderosos.

Conformidad y Uniformidad Inigualables

Dado que los reactivos son gases, fluyen y se difunden para cubrir cada área expuesta de un sustrato. Esto da como resultado un recubrimiento altamente conforme que mantiene un espesor uniforme, incluso dentro de zanjas profundas, alrededor de esquinas afiladas o en formas complejas e irregulares.

Esta capacidad sin línea de visión es una ventaja significativa sobre los métodos de deposición física de vapor (PVD), que tienen dificultades para recubrir superficies que no están directamente frente a la fuente del material.

Pureza de Película Excepcional

Los precursores de CVD pueden ser refinados a niveles extremadamente altos de pureza antes de entrar en la cámara de reacción. El proceso en sí también es en gran medida auto-limpiante.

Como resultado, las películas depositadas pueden alcanzar niveles de pureza que superan el 99.995%, un requisito crítico para aplicaciones de alto rendimiento en las industrias de semiconductores y óptica.

Precisión y Control a Nivel Atómico

La CVD ofrece un grado de control que es esencial para la ingeniería de materiales y dispositivos modernos de alta tecnología.

Ajuste Fino de las Propiedades de la Película

Mediante la gestión precisa de parámetros del proceso como la temperatura, la presión y las tasas de flujo de diferentes gases precursores, los operadores pueden controlar meticulosamente la película final.

Esto permite el ajuste fino del espesor, la composición y la microestructura de un material, como el tamaño de grano y la orientación cristalina, para cumplir con las especificaciones exactas.

Creación de Capas Ultradelgadas y Complejas

Este control preciso permite la deposición de películas ultradelgadas, a veces de solo unas pocas capas atómicas de espesor.

También hace que la CVD sea ideal para crear estructuras complejas de múltiples capas (heteroestructuras) simplemente cambiando los gases precursores durante el proceso, un pilar fundamental de la microelectrónica y la nanotecnología modernas.

Versatilidad para Diversas Aplicaciones

La CVD no es un proceso único, sino una familia de técnicas adaptables a una vasta gama de materiales e industrias.

Una Amplia Paleta de Materiales

Una de las ventajas más significativas de la CVD es su versatilidad. Al seleccionar la química precursora adecuada, puede utilizarse para depositar una amplia variedad de materiales.

Esto incluye metales, aleaciones y cerámicas avanzadas como óxidos y nitruros. Esta flexibilidad la hace invaluable en industrias que van desde la aeroespacial hasta los dispositivos biomédicos.

Escalabilidad para la Producción Industrial

El proceso es altamente escalable, demostrado efectivo tanto para investigación a pequeña escala como para fabricación industrial de alto rendimiento. Puede adaptarse para recubrir sustratos de gran superficie, como vidrio arquitectónico, o para procesar muchas piezas más pequeñas simultáneamente en un reactor por lotes.

Entendiendo las Compensaciones

Ningún proceso es perfecto. Aunque poderosas, las ventajas de la CVD conllevan consideraciones prácticas.

Química de Precursores y Seguridad

Los precursores químicos utilizados en la CVD suelen ser altamente tóxicos, inflamables o corrosivos. Esto exige protocolos de manejo sofisticados, sistemas de entrega y equipos de seguridad, lo que puede aumentar la complejidad operativa y el costo.

Requisitos de Alta Temperatura

Los procesos de CVD tradicionales suelen operar a temperaturas muy altas. Si bien esto puede mejorar la calidad y la adherencia de la película, hace que el proceso sea inadecuado para sustratos sensibles a la temperatura como polímeros o ciertos componentes electrónicos. Existen variantes de baja temperatura (por ejemplo, PECVD) para mitigar esto, pero pueden implicar sus propias compensaciones.

Complejidad del Proceso

Desarrollar una receta de CVD estable y repetible para un material específico en un sustrato específico es una tarea compleja. Requiere una experiencia significativa en química y ciencia de materiales para optimizar las muchas variables interdependientes del proceso.

Tomando la Decisión Correcta para su Aplicación

La selección de CVD depende completamente de su objetivo final y requisitos técnicos.

- Si su enfoque principal es recubrir piezas 3D complejas o características profundas: la conformabilidad excepcional de la CVD es su característica sobresaliente, asegurando una cobertura uniforme donde los métodos de línea de visión fallarían.

- Si su enfoque principal es la pureza extrema del material para electrónica u óptica: el uso de precursores gaseosos purificados por la CVD ofrece películas con niveles de pureza difíciles de lograr de otra manera.

- Si su enfoque principal es crear nanoestructuras avanzadas o dispositivos multicapa: el control preciso de la CVD sobre el espesor y la composición permite la ingeniería de materiales a nivel atómico.

- Si su enfoque principal es la producción escalable de recubrimientos duraderos y de alto rendimiento: la CVD es una opción probada y rentable para muchas aplicaciones industriales una vez que el proceso está optimizado.

En última instancia, las ventajas de la CVD la convierten en una herramienta indispensable para la ingeniería de materiales desde el átomo, habilitando tecnologías que de otro modo serían imposibles.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Recubrimiento Conforme | Espesor uniforme en formas 3D complejas y características profundas |

| Alta Pureza de Película | Supera el 99.995% de pureza, ideal para semiconductores y óptica |

| Control Preciso | Ajusta finamente el espesor, la composición y la microestructura |

| Versatilidad de Materiales | Deposita metales, aleaciones, cerámicas y más |

| Escalabilidad | Efectivo para investigación y producción industrial de alto rendimiento |

¡Libere todo el potencial de su laboratorio con las soluciones avanzadas de CVD de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluyendo sistemas CVD/PECVD, hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus necesidades experimentales únicas para una deposición de película superior. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura