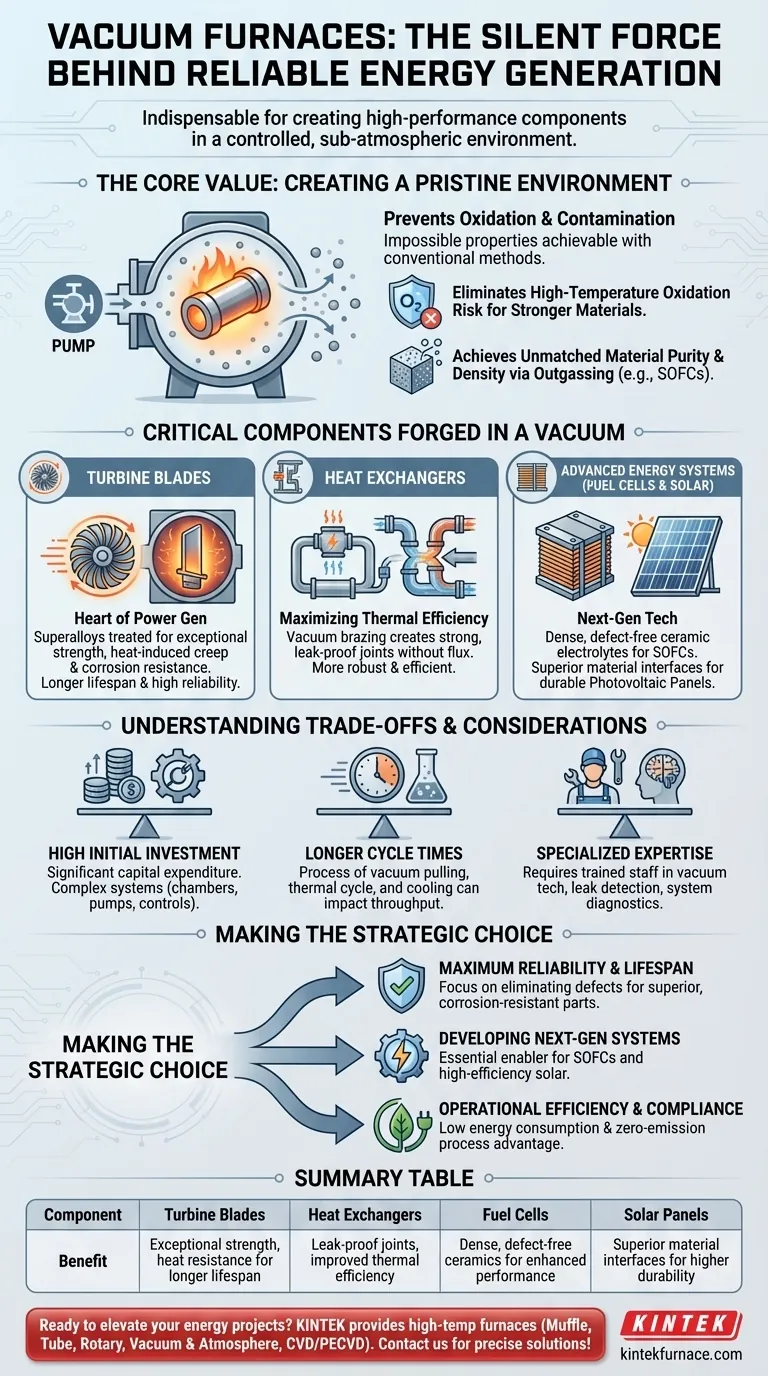

En el sector de la generación de energía y potencia, los hornos de vacío son indispensables para crear los componentes de alto rendimiento y ultra fiables que exige la infraestructura energética moderna. Al calentar los materiales en un entorno controlado y subatmosférico, estos hornos producen piezas como álabes de turbina e intercambiadores de calor con una resistencia superior, pureza y resistencia al calor y a la corrosión, lo cual es fundamental para una generación de energía segura y eficiente.

El valor central de un horno de vacío no es simplemente calentar material; es la creación de un entorno prístino y controlado. Esta capacidad única evita la oxidación y la contaminación, permitiendo la producción de materiales con propiedades que son imposibles de lograr con métodos convencionales, lo que se traduce directamente en sistemas energéticos más duraderos y eficientes.

La base: Por qué un entorno de vacío es fundamental

Un horno de vacío funciona eliminando la atmósfera de su cámara antes de calentarla. Esta diferencia fundamental con un horno convencional es la fuente de todas sus ventajas.

Prevención de la oxidación a alta temperatura

A las altas temperaturas requeridas para el tratamiento térmico y la soldadura fuerte, la mayoría de los metales de alto rendimiento reaccionarán con el oxígeno. Esta oxidación debilita el material, introduce impurezas y puede provocar fallos prematuros de los componentes.

Un entorno de vacío elimina este riesgo por completo. Al eliminar el oxígeno, el horno garantiza que la superficie y la estructura interna del material permanezcan puras e intactas, lo cual no es negociable para las piezas que operan bajo un estrés extremo.

Lograr una pureza y densidad de material inigualables

Más allá de la oxidación, el vacío elimina otros gases y contaminantes volátiles del propio material, un proceso conocido como desgasificación.

Esta purificación da como resultado componentes acabados con mayor densidad y menos defectos internos. Para tecnologías como las pilas de combustible de óxido sólido (SOFC), que dependen de componentes cerámicos densos, este es un factor habilitador crítico.

Componentes críticos forjados en vacío

Los beneficios teóricos del procesamiento al vacío se traducen directamente en mejoras tangibles para los componentes más vitales de la generación de energía.

Álabes de turbina: El corazón de la generación de energía

Los álabes de turbina en las centrales eléctricas de gas y vapor giran a velocidades increíbles en entornos extremadamente calientes y corrosivos. Cualquier defecto del material puede provocar un fallo catastrófico.

Los hornos de vacío se utilizan para someter a tratamiento térmico las superaleaciones de las que están hechos estos álabes, creando un producto final con una resistencia excepcional y resistencia a la fluencia inducida por el calor y a la corrosión. Esto garantiza una mayor vida útil operativa y una mayor fiabilidad.

Intercambiadores de calor: Maximización de la eficiencia térmica

Los intercambiadores de calor son cruciales para capturar y transferir energía térmica dentro de una central eléctrica. Su eficiencia depende de la integridad de los materiales utilizados.

La soldadura fuerte al vacío, un proceso realizado en un horno de vacío, crea uniones fuertes y herméticas entre metales disímiles sin el uso de fundente, que puede ser una fuente de corrosión. El resultado es un intercambiador de calor más robusto y eficiente.

Sistemas de energía avanzados: Pilas de combustible y solar

El papel de los hornos de vacío se extiende a las tecnologías energéticas de próxima generación.

Las prensas calientes al vacío se utilizan para crear los electrolitos cerámicos densos y sin defectos para las pilas de combustible de óxido sólido. En la energía solar, los procesos de unión al vacío mejoran la eficiencia y durabilidad de los paneles fotovoltaicos creando interfaces de material superiores.

Comprender las compensaciones y consideraciones

Si bien los beneficios son significativos, la tecnología de hornos de vacío es un proceso industrial especializado con realidades operativas específicas.

Alta inversión inicial

Los hornos de vacío representan un gasto de capital significativo en comparación con sus homólogos atmosféricos convencionales. Los sistemas son complejos e incluyen cámaras de vacío robustas, bombas de alto rendimiento y sistemas de control sofisticados.

Tiempos de ciclo más largos

El proceso de generar vacío, ejecutar el ciclo térmico y luego enfriar la cámara bajo condiciones controladas puede llevar más tiempo que los procesos en hornos atmosféricos. Esto puede afectar al rendimiento general de la producción.

Mantenimiento y operación especializados

Operar y mantener un horno de vacío requiere un mayor nivel de experiencia técnica. El personal debe estar capacitado en tecnología de vacío, detección de fugas y diagnósticos del sistema para garantizar un rendimiento óptimo y evitar costosos tiempos de inactividad.

Tomar la decisión correcta para su objetivo

La adopción de la tecnología de hornos de vacío es una decisión estratégica impulsada por el objetivo final del componente o sistema.

- Si su enfoque principal es la máxima fiabilidad y vida útil del componente: La capacidad del horno para eliminar la oxidación y los defectos internos para producir piezas superiores y resistentes a la corrosión es la justificación clave.

- Si su enfoque principal es el desarrollo de sistemas de energía de próxima generación: La tecnología es un facilitador esencial para producir componentes críticos para pilas de combustible de óxido sólido (SOFC) y paneles solares de alta eficiencia.

- Si su enfoque principal es la eficiencia operativa y el cumplimiento medioambiental: El bajo consumo de energía del horno y el proceso de cero emisiones proporcionan una clara ventaja sobre los hornos convencionales alimentados con combustibles fósiles.

En última instancia, los hornos de vacío son una tecnología fundamental que permite directamente la seguridad, la fiabilidad y la eficiencia de los sistemas de generación de energía modernos y futuros.

Tabla de resumen:

| Componente | Beneficio |

|---|---|

| Álabes de turbina | Resistencia excepcional al calor para una mayor vida útil |

| Intercambiadores de calor | Uniones herméticas y mayor eficiencia térmica |

| Pilas de combustible | Cerámicas densas y sin defectos para un rendimiento mejorado |

| Paneles solares | Interfaces de material superiores para una mayor durabilidad |

¿Listo para elevar sus proyectos de energía y potencia con soluciones avanzadas de hornos de vacío? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan soluciones precisas para sus necesidades experimentales únicas, brindando mayor fiabilidad y eficiencia. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ