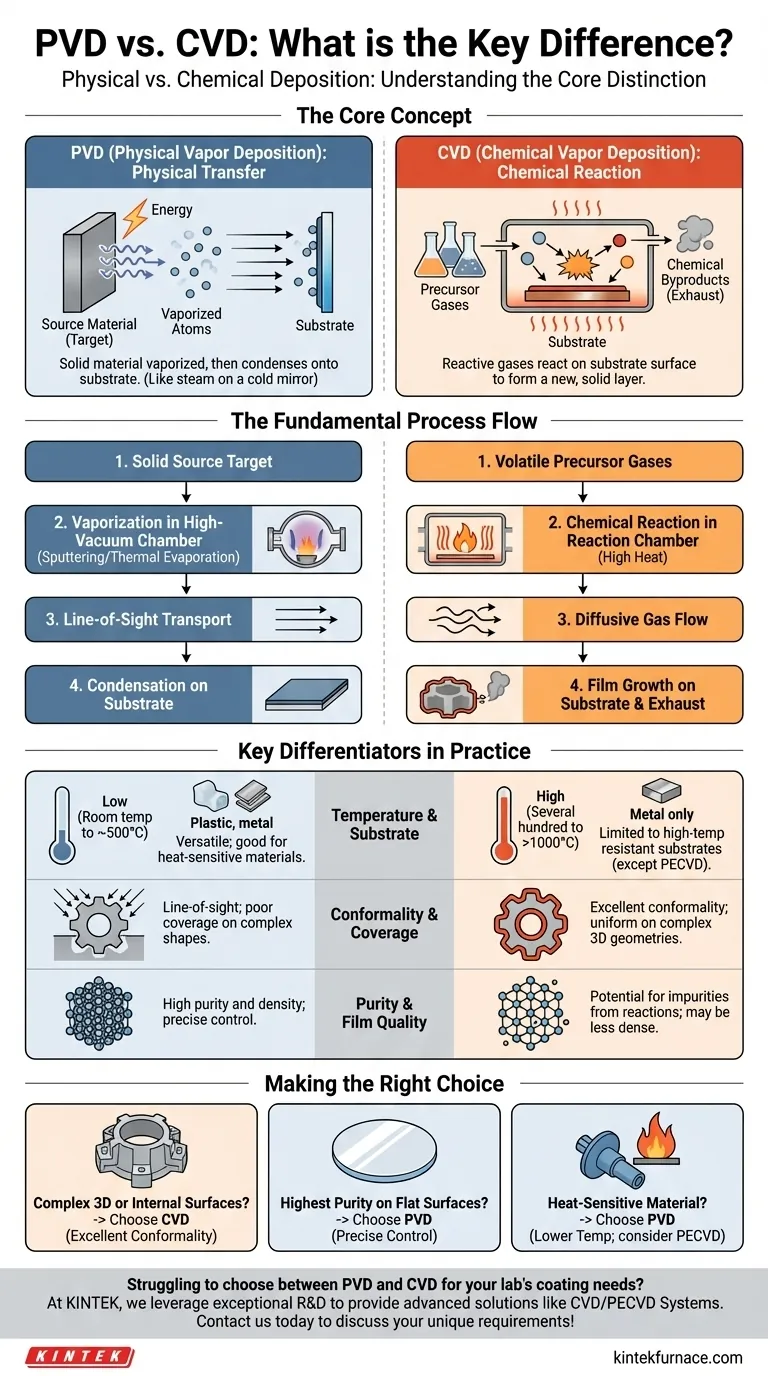

En esencia, la diferencia entre la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD) radica en cómo el material de recubrimiento llega al sustrato. La PVD es un proceso físico donde un material sólido se vaporiza y luego se condensa sobre la pieza, muy parecido a como el vapor se condensa en un espejo frío. La CVD es un proceso químico donde se introducen gases reactivos en una cámara, y estos reaccionan entre sí en la superficie del sustrato para formar una nueva capa de recubrimiento sólida.

La elección entre PVD y CVD es una decisión de ingeniería fundamental impulsada por un compromiso clave. La PVD ofrece una pureza de película superior y opera a temperaturas más bajas, pero es un proceso de "línea de visión". La CVD proporciona una cobertura excepcional y uniforme en formas complejas, pero generalmente requiere altas temperaturas e implica reacciones químicas que pueden introducir impurezas.

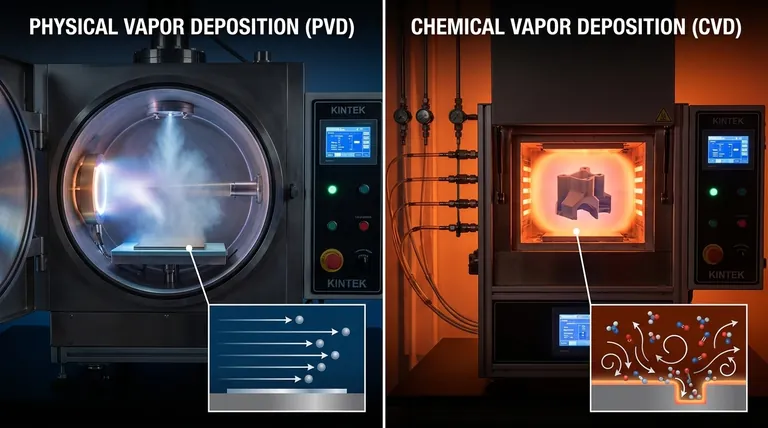

El Proceso Fundamental: Físico vs. Químico

Para seleccionar el método correcto, primero debe comprender los mecanismos distintos en juego. Los nombres mismos —Deposición Física de Vapor versus Deposición Química de Vapor— son los descriptores más precisos de lo que sucede a nivel atómico.

Cómo Funciona la PVD: Una Transferencia Física

La PVD es un proceso mecánico o térmico. Comienza con un material fuente sólido, a menudo llamado "blanco", dentro de una cámara de alto vacío.

Se aplica energía a este blanco, lo que provoca su vaporización en átomos o moléculas. Esto se hace típicamente mediante pulverización (bombardeando el blanco con iones) o evaporación térmica (calentándolo hasta que se vaporiza).

Estas partículas vaporizadas viajan en línea recta a través del vacío y se condensan directamente sobre el sustrato más frío, formando una película delgada y sólida. El recubrimiento es exactamente el mismo material que el blanco de origen.

Cómo Funciona la CVD: Una Creación Química

La CVD no comienza con un sólido, sino con uno o más gases precursores volátiles que contienen los elementos que se desean depositar.

Estos gases se introducen en una cámara de reacción que contiene el sustrato. Se aplica energía al sistema, generalmente en forma de calor intenso.

Esta energía desencadena una reacción química en o cerca de la superficie del sustrato. La reacción provoca que los gases se descompongan y formen un nuevo material sólido que crece directamente sobre el sustrato, y otros subproductos químicos son expulsados de la cámara.

Diferenciadores Clave en la Práctica

La diferencia entre una transferencia física y una reacción química crea consecuencias prácticas significativas en cuanto a temperatura, cobertura y calidad final de la película.

Temperatura de Operación e Impacto en el Sustrato

La CVD generalmente requiere temperaturas muy altas, a menudo en un rango de varios cientos a más de 1000°C, para proporcionar la energía de activación necesaria para que ocurran las reacciones químicas. Esto limita severamente los tipos de sustratos que se pueden recubrir, excluyendo la mayoría de los plásticos y ciertos metales.

La PVD, por el contrario, se puede realizar a temperaturas mucho más bajas, típicamente desde la temperatura ambiente hasta unos pocos cientos de grados Celsius. Esto la hace mucho más versátil para recubrir materiales sensibles al calor.

Una excepción clave es la CVD asistida por plasma (PECVD), una variante que utiliza plasma para excitar los gases. Esto permite que las reacciones químicas procedan a temperaturas mucho más bajas, reduciendo la brecha entre la CVD tradicional y la PVD.

Conformidad y Cobertura

La conformidad se refiere a la capacidad de un recubrimiento para cubrir uniformemente formas complejas, incluyendo bordes afilados, trincheras y superficies internas. Aquí es donde la CVD tiene una ventaja decisiva.

Debido a que la CVD se basa en gases precursores que pueden fluir y difundirse libremente, puede recubrir geometrías 3D intrincadas e incluso el interior de una pieza hueca con una uniformidad excepcional.

La PVD es un proceso de línea de visión. El material vaporizado viaja en línea recta desde la fuente hasta el sustrato. Cualquier superficie que no esté directamente en esta línea de visión recibirá poco o ningún recubrimiento, creando un efecto de "sombreado". Esto hace que la PVD sea poco adecuada para piezas con geometrías complejas.

Pureza y Calidad de la Película

Los procesos PVD, realizados en un entorno de alto vacío a partir de una fuente sólida, a menudo pura, tienden a producir películas con muy alta pureza y densidad. Se tiene control directo sobre la composición del material depositado.

Las películas CVD a veces pueden incorporar impurezas de los gases precursores o de subproductos no reaccionados de la reacción química. La estructura de la película también puede ser menos densa que una película PVD comparable.

Comprendiendo las Ventajas y Desventajas

Ninguno de los métodos es universalmente superior. La elección óptima siempre es un compromiso basado en los requisitos específicos de la aplicación.

El Compromiso de la PVD: Línea de Visión vs. Pureza

Con la PVD, se obtiene una pureza, densidad y una amplia selección de sustratos compatibles excepcionales debido a las temperaturas de proceso más bajas. El precio de esto es una conformabilidad deficiente, lo que limita su uso principalmente a superficies planas o suavemente curvadas que pueden orientarse directamente hacia la fuente.

El Compromiso de la CVD: Conformabilidad vs. Condiciones

Con la CVD, se obtiene una cobertura uniforme y sobresaliente incluso en las piezas más complejas. El precio de esto es la necesidad de temperaturas muy altas que pueden dañar o deformar el sustrato y el riesgo de incorporar impurezas químicas en la película final.

Tomando la Decisión Correcta para Su Aplicación

El mejor método depende completamente de los requisitos innegociables de su proyecto. Use estas pautas para tomar una decisión clara.

- Si su enfoque principal es recubrir una pieza 3D compleja o una superficie interna: La CVD es casi siempre la opción superior debido a su excelente conformabilidad.

- Si su enfoque principal es lograr la mayor pureza y densidad de película en una superficie relativamente plana: La PVD es el método ideal, ofreciendo un control preciso en un entorno de vacío limpio.

- Si su enfoque principal es recubrir un material sensible al calor como un polímero: La PVD es la opción predeterminada más segura, aunque también se deben considerar los procesos CVD especializados de baja temperatura (como la PECVD).

Al comprender la distinción fundamental entre la transferencia física y la reacción química, puede seleccionar con confianza la técnica de deposición que se alinee perfectamente con sus objetivos de ingeniería.

Tabla Resumen:

| Aspecto | PVD | CVD |

|---|---|---|

| Tipo de Proceso | Vaporización física y condensación | Reacción química de gases sobre el sustrato |

| Temperatura | Baja (temperatura ambiente a unos pocos cientos de °C) | Alta (varios cientos a más de 1000°C) |

| Cobertura | Línea de visión, pobre para formas complejas | Excelente conformabilidad en geometrías 3D |

| Pureza | Alta pureza y densidad | Potencial de impurezas por reacciones |

| Compatibilidad con el Sustrato | Versátil, bueno para materiales sensibles al calor | Limitado a sustratos resistentes a altas temperaturas |

¿Le cuesta elegir entre PVD y CVD para las necesidades de recubrimiento de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD y más. Nuestras profundas capacidades de personalización garantizan que satisfacemos sus requisitos experimentales únicos con precisión. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos de deposición y lograr resultados superiores.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuál es el papel del dopaje con gas inerte en el método MPCVD? Acelerar el crecimiento de diamantes monocristalinos

- ¿Por qué es importante el mantenimiento de las tuberías de gas en los equipos MPCVD? Garantizar la pureza y la seguridad en el crecimiento de cristales

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cuáles son algunos desafíos asociados con el MPCVD? Superar los altos costos y la complejidad para la síntesis de diamantes

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza