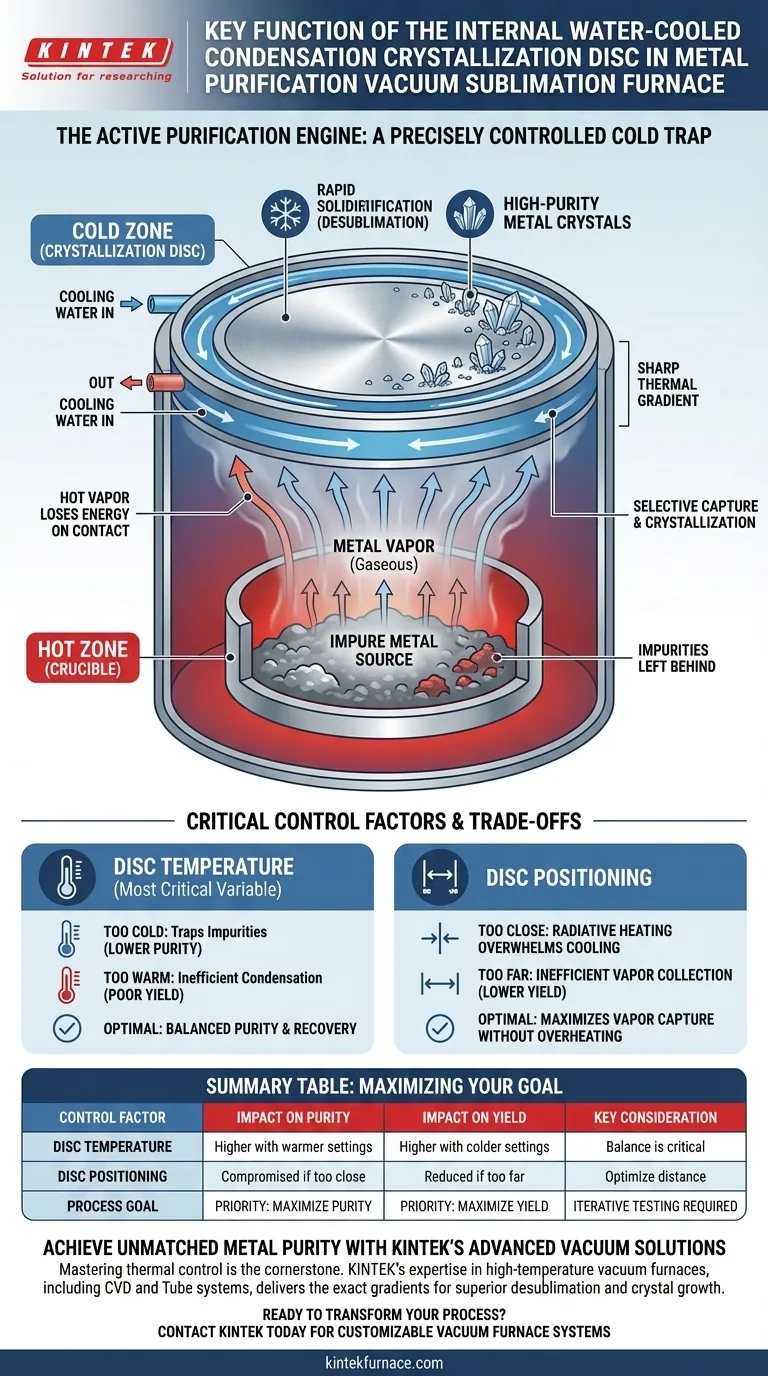

En resumen, el disco interno de cristalización por condensación enfriado por agua actúa como una trampa fría controlada con precisión. Su función clave es forzar al vapor de metal caliente y gaseoso a solidificarse rápidamente de nuevo en cristales de alta pureza al contacto, separando eficazmente el metal deseado de las impurezas menos volátiles que quedan en el crisol.

El disco no es simplemente una superficie de recolección pasiva; es el motor de purificación activo del horno. Al crear un fuerte gradiente térmico dentro de la cámara de vacío, captura selectivamente el metal objetivo y dicta la pureza y el rendimiento finales de todo el proceso.

El Principio Fundamental: Aprovechar un Gradiente Térmico

La eficacia del disco de cristalización se basa en la física de las transiciones de fase, específicamente la sublimación y la desublimación, que se controlan creando una marcada diferencia de temperatura dentro del horno.

Creación de una Zona Fría en un Entorno Caliente

El proceso comienza estableciendo dos zonas de temperatura extremas. El crisol en la parte inferior del horno se calienta a alta temperatura, mientras que el disco de cristalización, situado encima de él, se mantiene a una temperatura muy baja mediante la circulación continua de agua de refrigeración.

El Viaje del Vapor Metálico

Bajo alto vacío y calor intenso, el metal fuente en el crisol no se derrite, sino que se sublima, pasando directamente de sólido a gas. Este vapor metálico se expande para llenar la cámara, transportando la energía cinética de la fuente de calor.

El Momento de la Desublimación

Cuando las moléculas de vapor metálico calientes y energéticas chocan con la superficie helada del disco enfriado por agua, experimentan una pérdida de energía inmediata y drástica. Esto las obliga a pasar directamente de nuevo a un estado sólido, un proceso conocido como desublimación.

Cómo Este Proceso Garantiza la Pureza

La purificación ocurre porque diferentes materiales se subliman a diferentes temperaturas. El horno se calibra de modo que solo el metal objetivo se vaporiza eficientemente, dejando las impurezas más pesadas y menos volátiles como sólidos en el crisol. Luego, el disco captura selectivamente el vapor purificado, permitiendo que cristalice de manera controlada.

Comprender los Factores Críticos de Control

La calidad y cantidad finales del metal purificado no son accidentales. Son el resultado directo de la gestión cuidadosa de los parámetros operativos del disco de cristalización. El equilibrio entre pureza y tasa de recuperación es un compromiso constante.

El Impacto de la Temperatura del Disco

La temperatura del disco es la variable más crítica. Si el disco está demasiado frío, puede atrapar otras impurezas más volátiles junto con el metal objetivo, reduciendo ligeramente la pureza. Si está demasiado caliente, el vapor metálico no se condensará eficazmente, lo que provocará una tasa de recuperación deficiente, ya que gran parte del vapor no logrará solidificarse en el disco.

El Papel del Posicionamiento del Disco

La ubicación física del disco en relación con el material fuente también es crucial. Colocarlo demasiado cerca del crisol puede provocar un calentamiento radiativo que abrume el sistema de refrigeración. Colocarlo demasiado lejos puede reducir la eficiencia de la recolección de vapor, disminuyendo el rendimiento general, ya que el vapor puede condensarse en otras partes más frías del horno.

Tomar la Decisión Correcta para su Objetivo

Los ajustes óptimos para el disco de cristalización dependen completamente de los requisitos de su producto final. Debe decidir si la pureza absoluta o el rendimiento máximo es la prioridad para una ejecución determinada.

- Si su principal objetivo es maximizar la pureza: Debe priorizar una temperatura del disco meticulosamente controlada, sacrificando potencialmente una pequeña cantidad de rendimiento para asegurar que solo el metal objetivo se desublime.

- Si su principal objetivo es maximizar la tasa de recuperación: Puede utilizar una temperatura del disco ligeramente más baja para capturar la máxima cantidad de vapor, aceptando la posibilidad de una pureza final marginalmente menor.

- Si está desarrollando un nuevo proceso: Debe realizar pruebas iterativas, ajustando la temperatura y la posición del disco para encontrar el equilibrio ideal que cumpla con sus objetivos específicos de pureza y rendimiento.

En última instancia, dominar el control sobre el disco de cristalización es la clave para transformar una materia prima en un producto final de calidad excepcional.

Tabla Resumen:

| Factor de Control | Impacto en la Pureza | Impacto en el Rendimiento | Consideración Clave |

|---|---|---|---|

| Temperatura del Disco | Mayor pureza con ajustes precisos y más cálidos | Mayor rendimiento con ajustes más fríos | El equilibrio es crítico; demasiado frío atrapa impurezas, demasiado caliente reduce la condensación. |

| Posicionamiento del Disco | Puede verse comprometido si está demasiado cerca (calentamiento radiativo) | Reducido si está demasiado lejos (recolección ineficiente) | Optimizar la distancia para maximizar la captura de vapor sin sobrecalentar el disco. |

| Objetivo del Proceso | Prioridad: Maximizar la Pureza | Prioridad: Maximizar el Rendimiento | Requiere pruebas iterativas para encontrar el equilibrio ideal para sus necesidades específicas. |

Logre una Pureza de Metal Inigualable con las Soluciones de Vacío Avanzadas de KINTEK

Dominar el control térmico preciso del disco de cristalización es la piedra angular de la sublimación al vacío eficaz. Ya sea que su objetivo sea la máxima pureza para aplicaciones de alto valor o el rendimiento óptimo para la eficiencia de la producción, la tecnología de horno adecuada marca la diferencia.

La experiencia de KINTEK es su ventaja. Respaldados por I+D y fabricación expertos, ofrecemos una gama de hornos de vacío de alta temperatura, incluidos sistemas especializados de CVD y Tubo, todos personalizables para sus necesidades únicas de purificación de metales. Nuestras soluciones están diseñadas para ofrecer los gradientes térmicos y el control exactos necesarios para una desublimación y crecimiento de cristales superiores.

¿Listo para transformar su proceso de purificación de metales y lograr una calidad de producto excepcional?

Póngase en contacto con KINTEK hoy mismo para analizar sus requisitos específicos y descubrir cómo nuestros sistemas de hornos de vacío personalizables pueden impulsar su éxito.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería