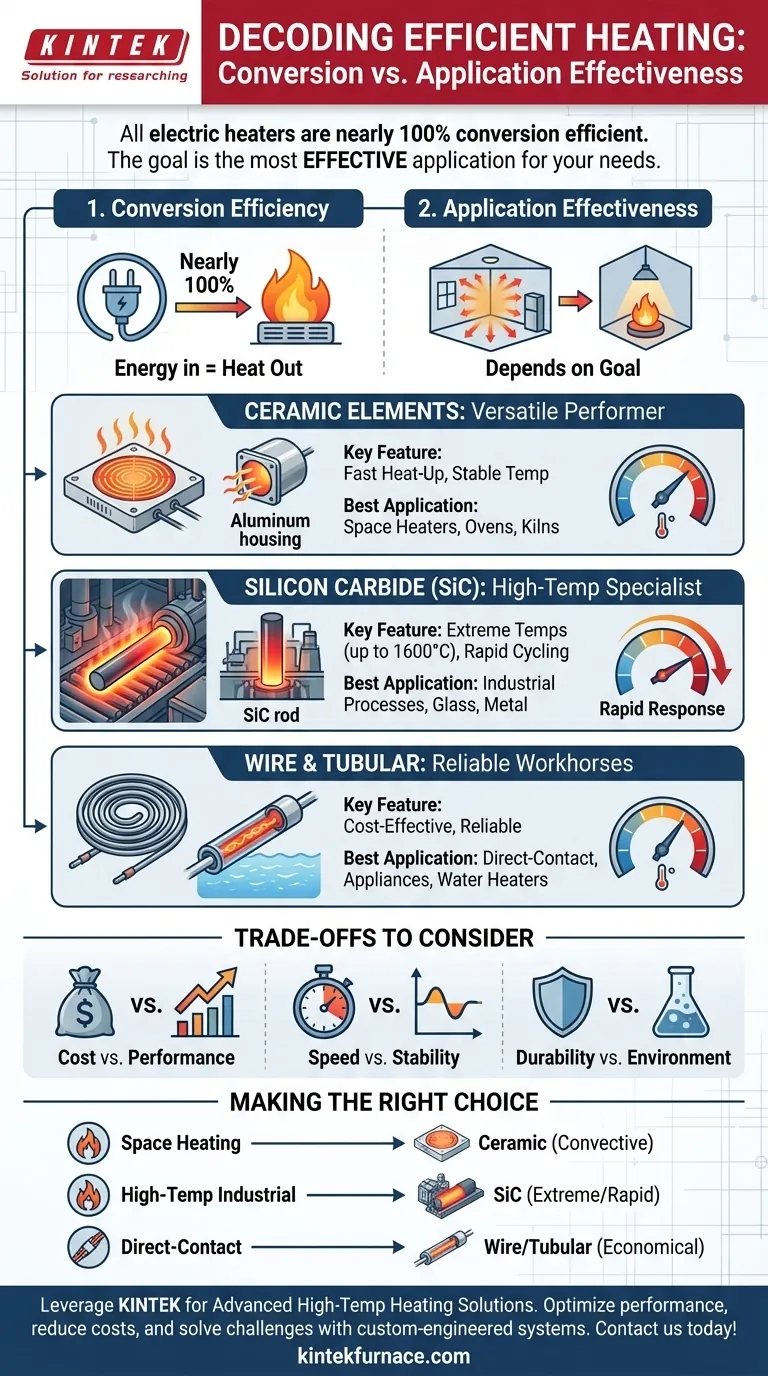

En la práctica, todos los calentadores de resistencia eléctrica son casi 100% eficientes en la conversión de electricidad en calor. Sin embargo, el elemento calefactor más efectivo para transferir ese calor de manera útil depende completamente de la aplicación. Para usos comunes como la calefacción de espacios, los elementos cerámicos son una opción principal debido a su capacidad para producir y distribuir calor de forma rápida y consistente.

La búsqueda del elemento calefactor "más eficiente" es una mala interpretación de cómo funciona el calor eléctrico. El objetivo real es encontrar el sistema más efectivo para su necesidad específica, ya que la eficiencia se trata más de qué tan bien se entrega el calor, no solo de cómo se crea.

Deconstruyendo la "Eficiencia" en la Calefacción

El término "eficiencia" puede ser engañoso. Si bien casi todos los calentadores eléctricos convierten la energía en calor con una eficiencia casi perfecta, el método de transferencia de calor (conducción, convección o radiación) determina cuán útil es ese calor para su objetivo.

Eficiencia de Conversión vs. Efectividad de la Aplicación

Una simple bobina de alambre y una placa cerámica avanzada convierten 1.000 vatios de electricidad en 1.000 vatios de calor. Esta es su eficiencia de conversión.

La diferencia radica en la efectividad de la aplicación. El elemento cerámico puede estar diseñado para calentarse rápidamente e impulsar aire caliente a una habitación (convección), mientras que un elemento de alambre podría estar diseñado para calentar agua por contacto directo (conducción). Uno no es inherentemente más "eficiente", pero es más efectivo para su tarea prevista.

El Papel del Diseño del Sistema

El elemento es solo una parte de un sistema. La carcasa, los ventiladores y los reflectores de un calentador juegan un papel crítico. Por ejemplo, una carcasa de aluminio pulido puede dirigir el calor infrarrojo precisamente donde se necesita, minimizando el desperdicio y mejorando la efectividad general del sistema.

Un Desglose de las Tecnologías Clave de Elementos Calefactores

La mejor elección está dictada por la temperatura, velocidad y entorno requeridos. Cada material y diseño ofrece una ventaja distinta.

Elementos Cerámicos: El Rendimiento Versátil

Los elementos cerámicos son valorados por su equilibrio entre velocidad y estabilidad. Se calientan rápidamente y mantienen una temperatura constante, lo que los hace ideales para calentadores de espacio, hornos y estufas.

A menudo se alojan en aluminio, que es un conductor de calor fuerte, ligero y excelente, lo que ayuda a distribuir el calor generado de manera efectiva.

Carburo de Silicio (SiC): El Especialista en Altas Temperaturas

Para aplicaciones industriales extremas como la fabricación de vidrio o el tratamiento de metales, el carburo de silicio (SiC) es una opción superior. Puede operar a temperaturas increíblemente altas (hasta 1600°C).

La ventaja clave del SiC es su capacidad para calentar y enfriar rápidamente. Esto minimiza la energía consumida durante los períodos de arranque y enfriamiento, reduciendo directamente los costos operativos en procesos exigentes y cíclicos.

Elementos de Alambre y Tubulares: Los Caballos de Batalla Confiables

Configuraciones como las bobinas de alambre de nicrom y los elementos tubulares con vaina son la base de muchas aplicaciones de calefacción. Se encuentran en todo, desde tostadoras y estufas eléctricas hasta hornos industriales y calentadores de agua.

Aunque puedan parecer básicos, son excepcionalmente efectivos y rentables para la calefacción por contacto directo, donde el elemento está en contacto físico con el objeto o sustancia que se calienta.

Entendiendo las Compensaciones

La selección de un elemento calefactor implica equilibrar prioridades contrapuestas. No existe una única opción "mejor" sin considerar el contexto.

Costo vs. Rendimiento

Un sistema avanzado de carburo de silicio es una inversión significativa. Este costo se justifica por los ahorros de energía a largo plazo y la velocidad del proceso en un entorno industrial, pero sería un completo exceso para un simple electrodoméstico.

Velocidad vs. Estabilidad

Algunos elementos, como los tubos de cuarzo infrarrojos, proporcionan calor radiante instantáneo e intenso. Esto es perfecto para la calefacción dirigida, pero puede no ser tan efectivo como un calentador de convección cerámico para elevar la temperatura ambiente de una habitación entera.

Durabilidad vs. Entorno

El elemento debe ser capaz de soportar su entorno operativo. Un elemento cerámico sellado es duradero y seguro para un uso prolongado en un calentador de espacio. Sin embargo, podría ser necesario un tipo de elemento diferente en un entorno químico corrosivo, donde la durabilidad es la principal preocupación.

Tomando la Decisión Correcta para Su Objetivo

Para seleccionar el elemento calefactor más efectivo, deje de preguntar cuál es "más eficiente" y comience por definir su objetivo principal.

- Si su enfoque principal es la calefacción de espacios en el hogar o la oficina: Un elemento cerámico es una excelente opción por su capacidad para ofrecer calor convectivo estable, uniforme y sensible.

- Si su enfoque principal son los procesos industriales de alta temperatura: Un elemento de carburo de silicio (SiC) ofrece un rendimiento inigualable y ahorros operativos debido a su ciclo rápido y su tolerancia a temperaturas extremas.

- Si su enfoque principal es la calefacción por contacto directo en un electrodoméstico: Los elementos tubulares o de alambre tradicionales suelen ser la solución más efectiva y económica para tareas como calentar agua o una superficie de cocción.

En última instancia, el elemento calefactor más eficiente es el que se adapta perfectamente a las demandas específicas de su tarea.

Tabla Resumen:

| Tipo de Elemento | Característica Clave | Mejor Aplicación |

|---|---|---|

| Cerámico | Calentamiento rápido, temperatura estable | Calentadores de espacio, hornos, estufas |

| Carburo de Silicio (SiC) | Temperaturas extremas (hasta 1600°C), ciclo rápido | Procesos industriales de alta temperatura |

| Alambre/Tubular | Rentable, fiable | Calefacción por contacto directo (electrodomésticos, calentadores de agua) |

¿Tiene dificultades para seleccionar el elemento calefactor adecuado para su proceso?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios e industrias soluciones avanzadas de calefacción de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de procesamiento térmico.

Podemos ayudarle a:

- Optimizar el rendimiento al hacer coincidir la tecnología de elemento ideal (como SiC para ciclos de alta temperatura) con su aplicación.

- Reducir los costos operativos a través de un diseño de sistema eficiente que minimiza el desperdicio de energía.

- Resolver desafíos únicos con sistemas de calefacción diseñados a medida para durabilidad y precisión.

Contáctenos hoy para discutir sus necesidades específicas y permita que nuestros expertos diseñen la solución de calefacción más efectiva para usted.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento