La función principal de un horno de sinterización de cerámica dental es transformar un bloque de material cerámico preformado y calcáreo en una restauración dental final, endurecida y duradera. Lo logra aplicando temperaturas altas controladas con precisión en un proceso conocido como sinterización, que fusiona las partículas cerámicas para crear una estructura densa y de alta resistencia adecuada para coronas, puentes e implantes.

Un horno de sinterización no es simplemente un horno; es un instrumento de precisión en el centro del flujo de trabajo de la odontología digital. Su verdadero propósito es impartir de manera fiable y predecible la resistencia, el ajuste y la estabilidad finales necesarios para las restauraciones cerámicas modernas y de alto rendimiento.

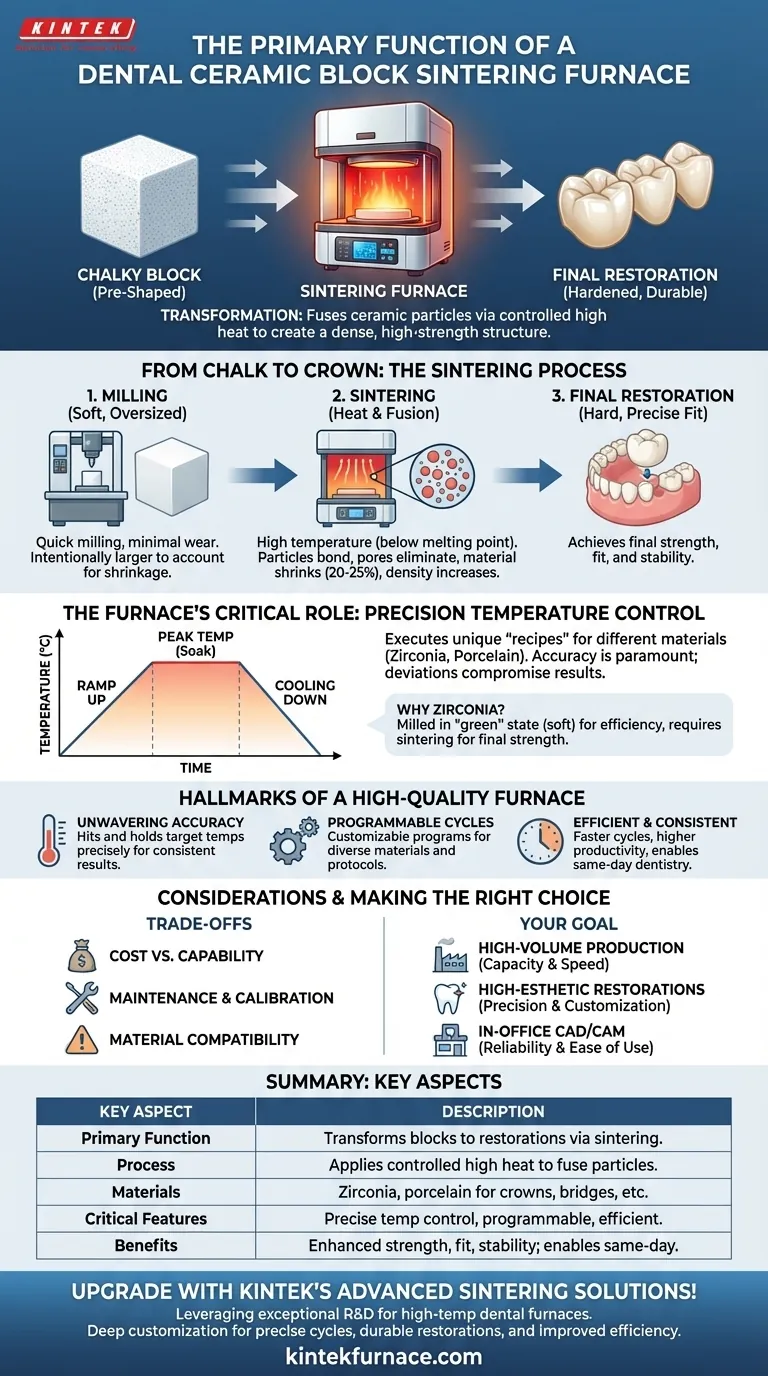

Del Yeso a la Corona: El Proceso de Sinterización Explicado

Comprender la función del horno requiere comprender el "por qué" detrás del proceso. Los bloques cerámicos utilizados en la odontología CAD/CAM no están listos para la boca de un paciente inmediatamente después de ser fresados. Requieren una transformación térmica crítica.

¿Qué es la Sinterización?

La sinterización es un proceso en el que un material pulverulento o poroso se calienta a una temperatura alta —por debajo de su punto de fusión— haciendo que las partículas individuales se unan y fusionen.

Este proceso elimina los poros entre las partículas, haciendo que el material se contraiga y aumente drásticamente su densidad y resistencia. Así es como un bloque cerámico blando y sobredimensionado se convierte en una restauración lo suficientemente fuerte como para soportar las fuerzas de la mordida.

El Papel de la Temperatura y el Tiempo

El trabajo principal del horno es gestionar la temperatura con extrema precisión. Los diferentes materiales cerámicos, como la zirconia o la porcelana, tienen "recetas" o ciclos de cocción únicos.

Estos ciclos dictan la velocidad de calentamiento, la temperatura máxima, cuánto tiempo se "remueve" la restauración a esa temperatura y la velocidad de enfriamiento. Las desviaciones pueden provocar una restauración débil, deformada o descolorida, comprometiendo el resultado final.

Por Qué la Zirconia Requiere Sinterización

La mayoría de las restauraciones cerámicas modernas están hechas de zirconia. Para el fresado, la zirconia se suministra en un estado "verde" o pre-sinterizado, que es suave y parecido a la tiza.

Esta suavidad permite que se fresa rápidamente y con un desgaste mínimo de las fresas de fresado. La restauración se fresa intencionalmente más grande que su tamaño final para tener en cuenta la contracción predecible (a menudo del 20-25%) que ocurre dentro del horno de sinterización.

Los Sellos Distintivos de un Horno de Sinterización de Alta Calidad

No todos los hornos son iguales. Su rendimiento influye directamente en la calidad y consistencia del trabajo dental final. Las capacidades clave separan una unidad básica de una de alto rendimiento.

Precisión de Temperatura Inquebrantable

La característica más crítica es la capacidad de alcanzar y mantener las temperaturas objetivo con precisión. Los resultados consistentes y predecibles solo son posibles cuando el horno ejecuta el programa de calentamiento exacto requerido por el fabricante de la cerámica.

Ciclos Programables y Versátiles

Un horno de alta calidad permite múltiples programas personalizables. Esta versatilidad es esencial para los laboratorios dentales que trabajan con una amplia gama de materiales cerámicos, cada uno de los cuales requiere su propio protocolo de calentamiento específico para una resistencia y estética óptimas.

Resultados Eficientes y Consistentes

Los hornos modernos están diseñados tanto para la velocidad como para la consistencia. Los ciclos de sinterización más rápidos mejoran la productividad del laboratorio y permiten la odontología del mismo día. Esta eficiencia ahorra tiempo y reduce costos al minimizar la necesidad de ajustes o repeticiones.

Comprensión de las Compensaciones y Consideraciones

Aunque es esencial, la integración de un horno de sinterización implica consideraciones prácticas que todo profesional dental debe comprender.

Costo vs. Capacidad

Los hornos de nivel de entrada pueden realizar la función básica, pero los modelos de gama alta ofrecen ciclos más rápidos, mayores capacidades y un control más preciso. La inversión inicial debe sopesarse con la necesidad del laboratorio o la clínica de rendimiento y versatilidad de materiales.

Mantenimiento y Calibración

Un horno de sinterización no es un electrodoméstico de "configurar y olvidar". Requiere una calibración regular para garantizar que sus lecturas de temperatura sigan siendo precisas. Los elementos calefactores también tienen una vida útil limitada y deben reemplazarse periódicamente para mantener el rendimiento.

Limitaciones Específicas del Material

Un horno debe ser compatible con los materiales que tiene la intención de utilizar. El uso del programa de sinterización incorrecto para una marca específica de zirconia puede resultar fácilmente en una restauración fallida, desperdiciando tiempo y materiales. Siga siempre los parámetros validados por el fabricante.

Tomar la Decisión Correcta para Su Objetivo

El horno ideal depende totalmente de los objetivos específicos de su práctica o laboratorio dental.

- Si su enfoque principal es la producción de gran volumen: Priorice los hornos con grandes capacidades de bandeja y ciclos de sinterización rápidos para maximizar el rendimiento diario.

- Si su enfoque principal son las restauraciones especializadas y de alta estética: Busque un horno con una precisión de temperatura excepcional y programas altamente personalizables para manejar materiales cerámicos diversos y avanzados.

- Si su enfoque principal es la integración de un sistema CAD/CAM en la oficina: Elija un horno fiable y fácil de usar que esté validado por el fabricante de sus bloques cerámicos seleccionados para garantizar resultados predecibles.

En última instancia, el horno de sinterización adecuado es una inversión en precisión clínica, eficiencia operativa y resultados predecibles para el paciente.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Función Principal | Transforma bloques cerámicos preformados en restauraciones dentales endurecidas mediante sinterización. |

| Proceso | Aplica temperaturas altas controladas para fusionar partículas, aumentando la densidad y la resistencia. |

| Materiales Manejados | Zirconia, porcelana y otras cerámicas para coronas, puentes e implantes. |

| Características Críticas | Control preciso de la temperatura, ciclos programables, eficiencia y consistencia. |

| Beneficios | Mayor resistencia, ajuste y estabilidad de las restauraciones; soporta la odontología del mismo día. |

¡Actualice su laboratorio o práctica dental con las soluciones avanzadas de sinterización de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos hornos de alta temperatura adaptados a las cerámicas dentales, incluidos hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan ciclos de sinterización precisos para zirconia y otros materiales, lo que resulta en restauraciones duraderas y de alta resistencia con mayor eficiencia y consistencia. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su flujo de trabajo y los resultados de los pacientes!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento