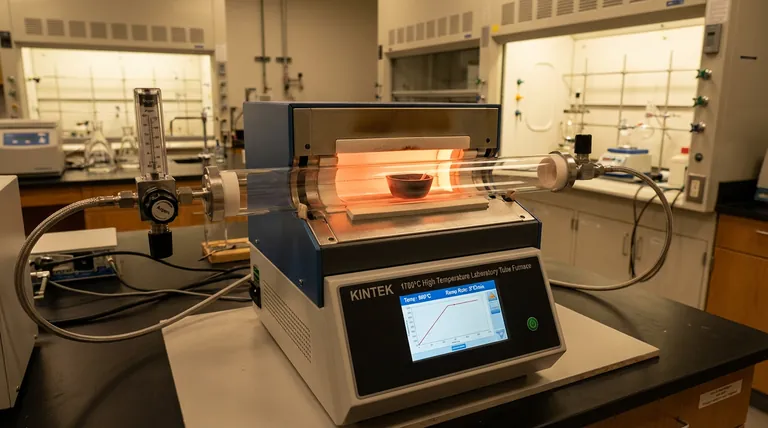

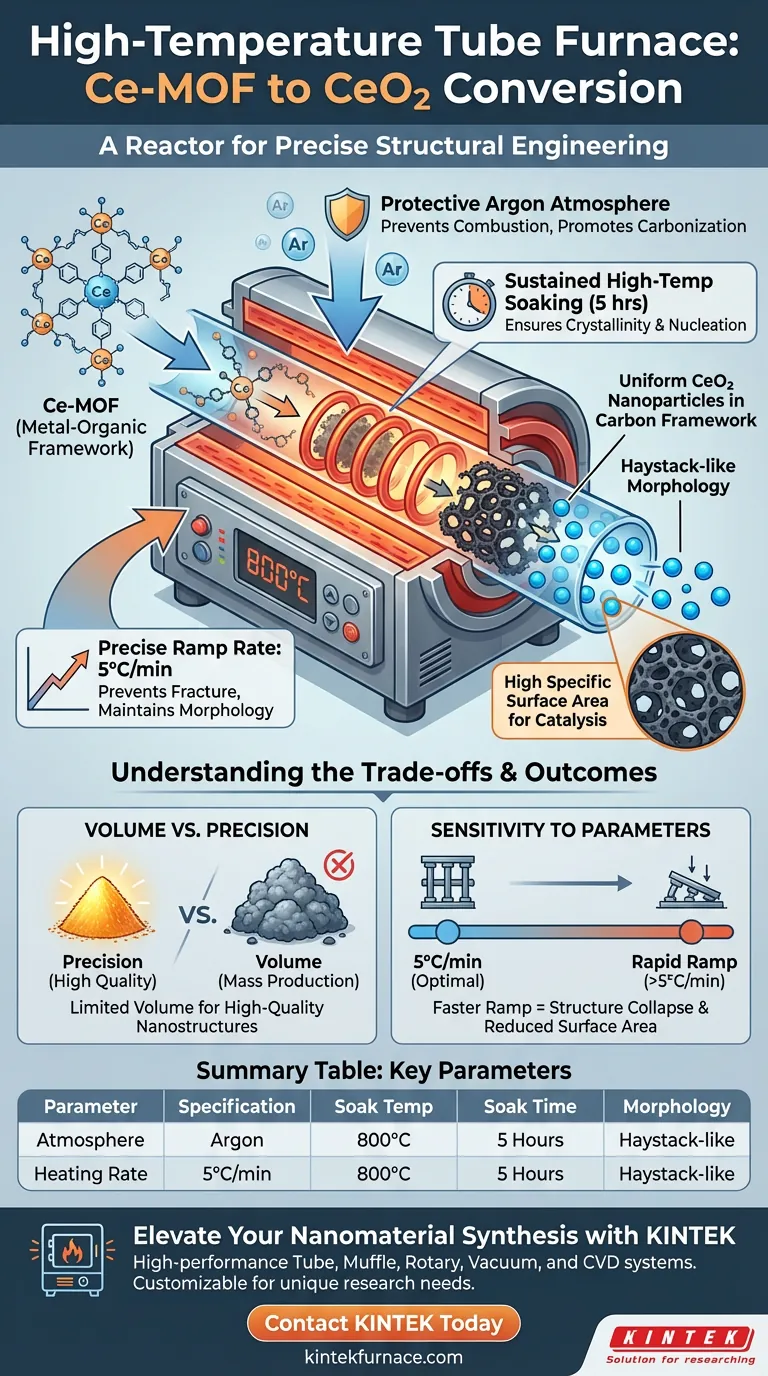

La función principal de un horno tubular de alta temperatura en este contexto es orquestar la descomposición controlada y la carbonización de Ce-MOF en CeO2. Al calentar el material a 800°C bajo una atmósfera protectora de argón, el horno facilita la eliminación de componentes orgánicos al tiempo que induce la conversión in situ de las fuentes de cerio en nanopartículas uniformemente dispersas.

El horno tubular no es simplemente una fuente de calor; es un reactor para la ingeniería estructural de precisión. Asegura la evolución simultánea de nanopartículas de cerio y un marco de carbono, lo que resulta en una morfología "similar a un pajar" de alta superficie que sería imposible de lograr con calentamiento incontrolado.

La Mecánica del Proceso de Conversión

Descomposición Térmica Precisa

La conversión de Ce-MOF es un proceso delicado que requiere un perfil de calentamiento específico. El horno no simplemente bombardea el material con calor; aplica una velocidad de rampa constante de 5°C/min.

Este aumento gradual permite la descomposición ordenada de los ligandos orgánicos. Evita la rápida liberación de gases que podría fracturar la estructura del material antes de que se establezca la morfología deseada.

Control de Atmósfera Protectora

Una ventaja crítica del horno tubular es su capacidad para mantener una atmósfera específica. El proceso requiere un entorno protector de argón durante todo el ciclo de calentamiento.

Este gas inerte evita la combustión completa de los componentes orgánicos. En lugar de quemarse por completo, los orgánicos se carbonizan, formando una matriz estructural alrededor de los centros metálicos.

Remojo a Alta Temperatura Sostenido

Una vez que el horno alcanza los 800°C, mantiene esta temperatura durante un período de 5 horas. Este "tiempo de remojo" es esencial para la cristalinidad del producto final.

Proporciona la energía de activación necesaria para que las especies de cerio nucleen y crezcan en nanopartículas estables.

Resultados y Estructura del Material

Creación de la Morfología "Pajar"

La combinación específica de temperatura, velocidad de rampa y atmósfera diseñada por el horno da como resultado una arquitectura única. El material forma una estructura similar a un pajar.

Esta estructura es muy deseable porque retiene una alta área superficial específica, que a menudo es la métrica de rendimiento clave para aplicaciones catalíticas.

Dispersión Uniforme de Partículas

El horno facilita la conversión in situ. Dado que el precursor (Ce-MOF) contiene centros metálicos espaciados explícitamente por enlazadores orgánicos, el tratamiento térmico preserva este espaciado.

El resultado son nanopartículas de óxido de cerio que están uniformemente dispersas dentro del marco de carbono derivado, lo que evita la aglomeración.

Comprender los Compromisos

Volumen vs. Precisión

Si bien el horno tubular se destaca en la creación de nanoestructuras de alta calidad, generalmente está limitado en volumen de muestra. Está diseñado para la precisión sobre la producción en masa.

Intentar sobrecargar el tubo puede alterar la dinámica del flujo de gas, lo que lleva a una carbonización u oxidación desigual en partes de la muestra.

Sensibilidad a los Parámetros

La estructura "pajar" resultante es muy sensible a los parámetros programados. El horno tubular depende de la precisión de la velocidad de rampa y el tiempo de remojo.

Acelerar la velocidad de rampa más allá de 5°C/min para ahorrar tiempo probablemente colapsará la estructura porosa, reduciendo significativamente el área superficial específica y alterando las propiedades del material.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su conversión de CeO2, concéntrese en estas variables operativas:

- Si su enfoque principal es el área superficial alta: Adhiérase estrictamente a la velocidad de rampa de 5°C/min, ya que el calentamiento rápido colapsará la delicada estructura del pajar.

- Si su enfoque principal es la pureza de fase: Asegúrese de que el flujo de argón sea continuo y sin fugas durante las 5 horas completas para evitar la oxidación no deseada del marco de carbono.

Al controlar estrictamente el perfil térmico y la atmósfera dentro del horno tubular, transforma un simple paso de calentamiento en un método preciso para la nanoingeniería.

Tabla Resumen:

| Parámetro | Especificación | Propósito en la Conversión |

|---|---|---|

| Atmósfera | Gas Argón Protector | Evita la combustión; promueve la carbonización |

| Velocidad de Calentamiento | 5°C/min (Gradual) | Evita fracturas estructurales; mantiene la morfología |

| Temp. de Remojo | 800°C | Proporciona energía de activación para la nucleación de nanopartículas |

| Tiempo de Remojo | 5 Horas | Asegura la cristalinidad y la dispersión uniforme |

| Morfología | Similar a un pajar | Maximiza el área superficial específica para catálisis |

Mejore su Síntesis de Nanomateriales con KINTEK

La ingeniería estructural de precisión como la conversión de Ce-MOF a CeO2 requiere más que solo calor; requiere un control absoluto sobre cada variable térmica. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Tubos, Muflas, Rotatorios, Vacío y CVD de alto rendimiento diseñados para las aplicaciones de laboratorio más exigentes.

Nuestros hornos proporcionan la precisión de la velocidad de rampa y la estabilidad de la atmósfera necesarias para lograr una dispersión uniforme de nanopartículas y morfologías de alta superficie. Ya sea que necesite una configuración estándar o un sistema personalizable para sus necesidades de investigación únicas, KINTEK ofrece la confiabilidad que su investigación merece.

¿Listo para optimizar los resultados de sus materiales?

¡Contacte a KINTEK hoy mismo para discutir su proyecto!

Guía Visual

Referencias

- Hao Xiao, Dan Sun. MOF-Derived CeO2 Nanorod as a Separator Coating Enabling Enhanced Performance for Lithium–Sulfur Batteries. DOI: 10.3390/molecules29081852

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de combinar un espectrómetro de masas en línea con un reactor de lecho fijo? Mejora la precisión cinética

- ¿Cómo se utiliza un horno tubular de laboratorio para convertir precursores metalorgánicos? Domina la pirólisis de películas delgadas hoy mismo

- ¿Por qué se requiere una atmósfera de nitrógeno en un horno tubular de alta temperatura durante la preparación de nanopartículas de Co-HCC?

- ¿Qué condiciones de proceso proporciona un horno tubular para nanocables de Au-Ni-TiO2? Domina la síntesis VLS a 1000°C

- ¿Qué papel juega un horno tubular en el reciclaje de condensadores de tantalio? Mejora de la recuperación de metales mediante pirólisis

- ¿Por qué se utiliza un horno tubular horizontal para el crecimiento de BPEA? Dominio del transporte de vapor físico para cristales únicos

- ¿Cómo beneficia la configuración de un tubo interior de cuarzo al crecimiento CVD de WTe2? Optimice la ingeniería de películas delgadas de precisión

- ¿Cuáles son las características clave de los hornos tubulares? Desbloquee la precisión en el procesamiento a alta temperatura