En esencia, un horno de grafitización al vacío es un sistema especializado de alta temperatura utilizado para transformar materiales a base de carbono en una estructura de grafito pura y cristalina. Esto se logra calentando los materiales en un ambiente de vacío controlado a temperaturas extremas, a menudo superiores a 2500 °C, lo que altera fundamentalmente su disposición atómica y los purifica.

El propósito principal de un horno de grafitización al vacío no es solo calentar materiales, sino permitir el proceso de grafitización: la conversión de carbono amorfo en grafito ordenado y cristalino. El vacío es fundamental para evitar que el material se oxide (se queme) y para eliminar las impurezas a las temperaturas extremas requeridas para esta transformación.

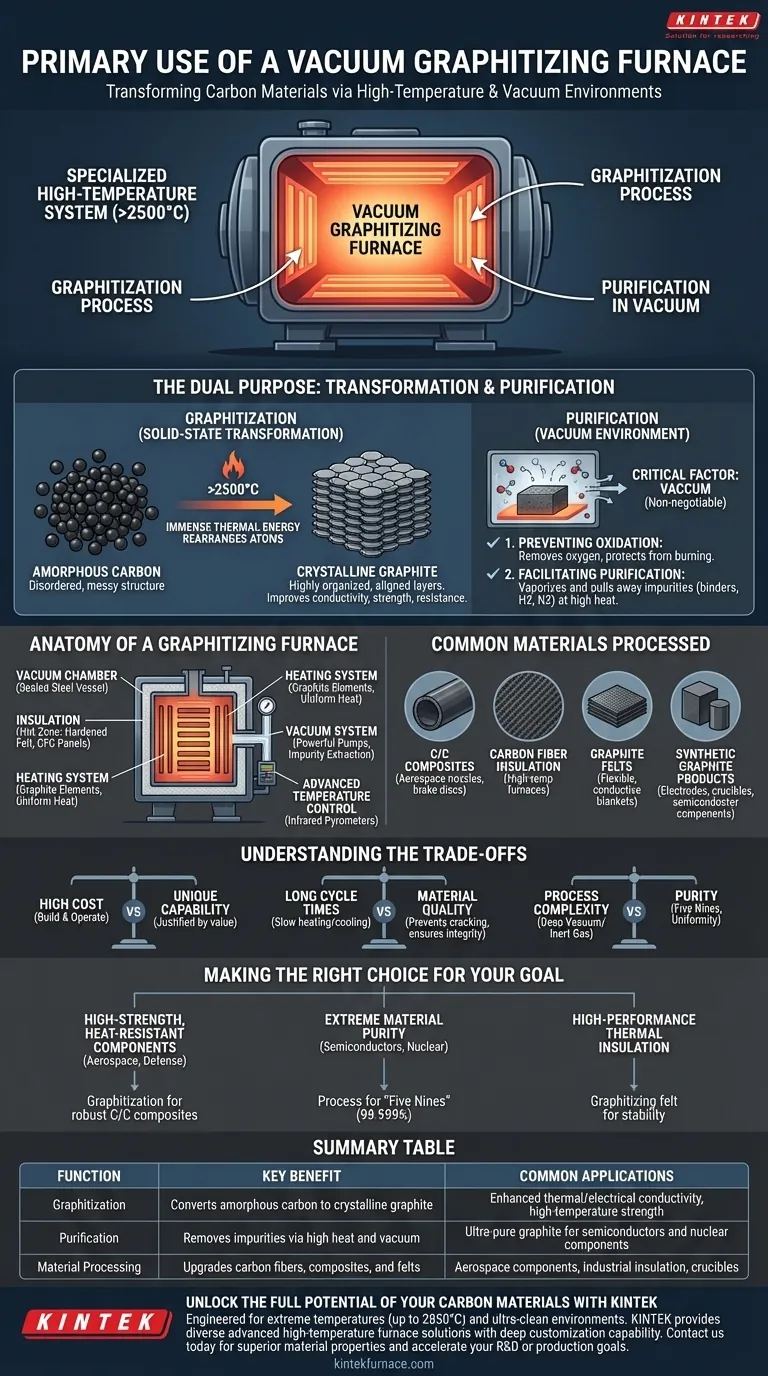

El doble propósito: transformación y purificación

Un horno de grafitización al vacío cumple dos funciones interconectadas que son esenciales para crear materiales de carbono de alto rendimiento. Comprender estos dos roles aclara su importancia en la fabricación moderna.

¿Qué es la grafitización?

La grafitización es una transformación en estado sólido. Utiliza una inmensa energía térmica para forzar a los átomos de carbono amorfo desordenados a reorganizarse en la estructura de red altamente organizada y en capas del grafito cristalino.

Piense en ello como convertir una pila desordenada de ladrillos (carbono amorfo) en una pared fuerte y perfectamente alineada (grafito). Este cambio estructural mejora drásticamente la conductividad térmica y eléctrica del material, su resistencia a altas temperaturas y su resistencia al ataque químico.

Por qué el vacío es esencial

Operar a temperaturas de hasta 2850 °C hace que la atmósfera dentro del horno sea un factor crítico. Un ambiente de vacío es innegociable por dos razones clave:

- Prevención de la oxidación: En presencia de aire (oxígeno), los materiales de carbono simplemente se encenderían y se quemarían a estas temperaturas. El vacío elimina el oxígeno, protegiendo el producto de la destrucción total.

- Facilitación de la purificación: La combinación de alto calor y baja presión hace que las impurezas dentro del material (como aglutinantes residuales, hidrógeno o nitrógeno) se vaporicen y sean extraídas por el sistema de vacío, lo que resulta en un producto final ultrapuro.

Materiales comunes procesados

Este proceso es vital para mejorar las propiedades de materiales específicos a base de carbono para aplicaciones exigentes.

Ejemplos clave incluyen:

- Compuestos de carbono-carbono (C/C): Para componentes aeroespaciales como toberas de cohetes y discos de freno.

- Aislamiento de fibra de carbono: Para uso en otros hornos de alta temperatura.

- Fieltros de grafito: Para crear mantas aislantes flexibles, conductoras y resistentes al calor.

- Productos de grafito sintético: Para electrodos, crisoles y componentes utilizados en la industria de semiconductores.

Anatomía de un horno de grafitización

Aunque los diseños varían, los componentes principales están diseñados para soportar uno de los procesos industriales más extremos.

La cámara de vacío y el aislamiento

Este es el recipiente de acero sellado donde ocurre el proceso. Está revestido con una "zona caliente", un sofisticado paquete de aislamiento a base de grafito, como fieltro endurecido y paneles de CFC, que contiene el intenso calor radiante y protege la carcasa exterior de la cámara.

El sistema de calefacción

Las inmensas temperaturas son generadas por grandes elementos calefactores de grafito. Estos elementos utilizan la resistencia eléctrica para generar calor. El diseño debe garantizar una distribución uniforme de la temperatura en toda la carga de trabajo, lo cual es fundamental para obtener propiedades de material consistentes.

El sistema de vacío

Una combinación de potentes bombas trabaja para eliminar primero el aire de la cámara y luego para extraer las impurezas gaseosas que se liberan del material durante el ciclo de calentamiento.

Control de temperatura avanzado

Los termopares estándar no pueden sobrevivir a las temperaturas de grafitización. En cambio, estos hornos dependen de pirómetros infrarrojos dirigidos a la carga de trabajo. Estos dispositivos miden la temperatura a distancia leyendo la radiación térmica, lo que permite un control preciso de los perfiles de calentamiento y enfriamiento.

Comprender las compensaciones

Aunque potente, esta tecnología implica consideraciones operativas significativas que representan compensaciones fundamentales.

Alto costo vs. capacidad única

Los hornos de grafitización al vacío son excepcionalmente caros de construir y operar debido a sus complejos sistemas y las condiciones extremas que soportan. Este costo se justifica solo por las propiedades de material únicas y de alto valor que no se pueden lograr mediante ningún otro método.

Tiempos de ciclo largos vs. calidad del material

Calentar una gran masa a más de 2500 °C y luego enfriarla es un proceso inherentemente lento, que a menudo lleva varios días por lote. Acelerar el ciclo puede inducir estrés térmico y agrietar el producto. La compensación es entre el rendimiento de fabricación y la integridad del producto final.

Complejidad del proceso vs. pureza

Si bien un vacío profundo es estándar, algunos procesos requieren rellenar la cámara con un gas inerte de alta pureza como el argón. Esto puede ayudar a mejorar la uniformidad del calor y suprimir la vaporización del propio producto de grafito a la temperatura máxima, pero agrega otra capa de costo y complejidad de control.

Tomar la decisión correcta para su objetivo

La especificación de un proceso de grafitización depende completamente de los requisitos de rendimiento de su material final.

- Si su objetivo principal es crear componentes de alta resistencia y resistentes a la temperatura: La grafitización es esencial para producir compuestos C/C robustos para aplicaciones aeroespaciales, de defensa y de deportes de motor de alto rendimiento.

- Si su objetivo principal es la pureza extrema del material: Este proceso es la única forma de lograr la pureza de "cinco nueves" (99.999%) requerida para el grafito utilizado en la fabricación de semiconductores y aplicaciones nucleares.

- Si su objetivo principal es fabricar aislamiento térmico de alto rendimiento: La grafitización del fieltro de carbono aumenta drásticamente su estabilidad térmica y su rendimiento para su uso dentro de otros hornos de vacío.

En última instancia, dominar el proceso de grafitización es clave para desbloquear todo el potencial de los materiales avanzados de carbono y grafito para las aplicaciones más exigentes del mundo.

Tabla resumen:

| Función | Beneficio clave | Aplicaciones comunes |

|---|---|---|

| Grafitización | Convierte carbono amorfo en grafito cristalino | Conductividad térmica/eléctrica mejorada, resistencia a altas temperaturas |

| Purificación | Elimina impurezas mediante alto calor y vacío | Grafito ultrapuro para semiconductores y componentes nucleares |

| Procesamiento de materiales | Mejora fibras de carbono, compuestos y fieltros | Componentes aeroespaciales, aislamiento industrial, crisoles |

Desbloquee todo el potencial de sus materiales de carbono con KINTEK

¿Está desarrollando componentes de alto rendimiento para aplicaciones aeroespaciales, de semiconductores o industriales avanzadas? Nuestros hornos de grafitización al vacío están diseñados para ofrecer las temperaturas extremas (hasta 2850 °C) y los entornos ultralimpios necesarios para una grafitización y purificación precisas.

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Contáctenos hoy mismo para discutir cómo nuestra experiencia puede ayudarle a lograr propiedades de material superiores y acelerar sus objetivos de I+D o producción. Comuníquese a través de nuestro formulario de contacto para una solución personalizada.

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la función principal de un tubo de cuarzo sellado al vacío en el crecimiento de MnBi2Te4? Asegurar la síntesis de cristales de alta pureza

- ¿Para qué aplicaciones industriales y de investigación se utilizan los hornos tubulares? Descubra soluciones de procesamiento térmico precisas

- ¿Qué materiales se utilizan para los tubos en un Horno Tubular de Alta Temperatura? Elija el Tubo Adecuado para Su Laboratorio

- ¿Qué papel desempeñan los hornos tubulares en la producción de semiconductores y baterías?Procesado esencial a alta temperatura de materiales avanzados

- ¿Cuál es el principio de funcionamiento de un horno de tubo de vacío? Domine el procesamiento preciso a alta temperatura