En los laboratorios dentales modernos, el uso principal de un horno de sinterización es tratar térmicamente y transformar las restauraciones de circonia fresadas a su estado final de alta resistencia. Este paso crucial toma un material pre-sinterizado blando, similar a la tiza, y, mediante temperaturas altas controladas con precisión, lo convierte en la cerámica densa y duradera utilizada para coronas, puentes y estructuras de implantes.

Un horno de sinterización no es simplemente un horno; es un dispositivo de transformación. Su propósito principal es completar la ciencia de los materiales de la zirconia, convirtiendo un fresado frágil y de gran tamaño en una restauración final fuerte, biocompatible y con dimensiones precisas.

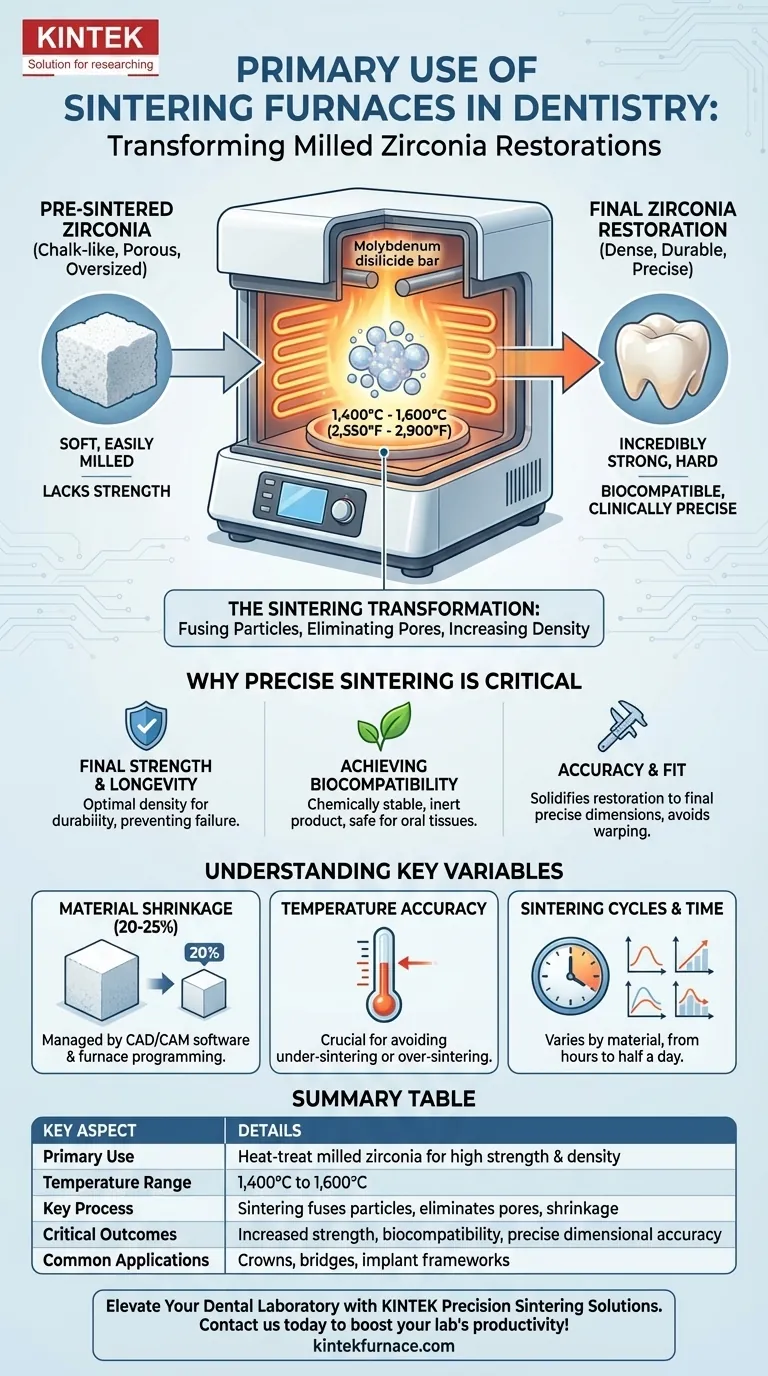

De la tiza a la cerámica: La transformación por sinterización

El viaje de una restauración de zirconia desde un archivo digital hasta una realidad clínica depende del proceso de sinterización. El horno es donde el material adquiere las propiedades que lo convierten en una opción líder en la odontología restauradora.

El punto de partida: Zirconia pre-sinterizada

Antes de entrar en el horno, la restauración dental se fresa a partir de un bloque de zirconia parcialmente sinterizada. En este estado "verde" o "blanco", el material es blando, poroso y con textura de tiza, lo que permite fresarlo fácil y rápidamente.

Sin embargo, en esta etapa, carece de la resistencia necesaria para el uso clínico y se sobredimensiona intencionalmente para tener en cuenta el siguiente paso.

La transformación a alta temperatura

Dentro del horno, la zirconia se somete a temperaturas extremadamente altas, a menudo entre 1.400 °C y 1.600 °C (2.550 °F a 2.900 °F). Estas temperaturas se logran típicamente utilizando potentes elementos calefactores, como el disiliciuro de molibdeno.

Este calor intenso hace que las partículas individuales de zirconia se fusionen, un proceso conocido como sinterización.

El resultado: Densidad y resistencia

A medida que las partículas se fusionan, los poros entre ellas se eliminan. Este proceso aumenta drásticamente la densidad del material y hace que se encoja.

El resultado es una restauración final increíblemente fuerte, dura y resistente a la fractura, que posee la durabilidad necesaria para soportar las fuerzas de la masticación.

Por qué una sinterización precisa es fundamental para el éxito

La calidad del proceso de sinterización impacta directamente en el resultado clínico final. Es el paso que garantiza la integridad estructural y el ajuste de la prótesis final.

Garantizar la resistencia y la longevidad finales

El objetivo principal de la sinterización es lograr la densidad y resistencia óptimas de la zirconia. Un ciclo de sinterización incompleto o mal controlado dará como resultado una restauración más débil que es más propensa a fallar en la boca del paciente.

Lograr la biocompatibilidad

El proceso de sinterización crea un producto final químicamente estable e inerte. Esto asegura que la restauración sea biocompatible, lo que significa que no causará reacciones adversas con los tejidos orales circundantes.

Impacto en la precisión y el ajuste

El ajuste final de una corona o puente no es negociable. El proceso de sinterización es lo que solidifica la restauración en sus dimensiones finales y precisas. Un calentamiento inconsistente puede provocar deformaciones o una contracción impredecible, comprometiendo el ajuste.

Comprendiendo las variables clave

Lograr un resultado perfecto no es automático. Requiere gestionar varias variables críticas inherentes al proceso de sinterización.

El desafío de la contracción del material

La zirconia experimenta una contracción significativa y predecible durante la sinterización, a menudo alrededor del 20-25%. Este es el factor más crítico a gestionar.

El software CAD/CAM debe calcular con precisión esta contracción y diseñar una restauración sobredimensionada para el fresado. El horno debe ejecutar el programa de calentamiento sin fallos para igualar el factor de contracción utilizado en los cálculos del diseño.

La necesidad de precisión de la temperatura

La capacidad del horno para alcanzar y mantener temperaturas precisas es primordial. Las desviaciones del ciclo de temperatura recomendado por el fabricante pueden llevar a una restauración insuficientemente sinterizada (débil) o sobresinterizada (potencialmente frágil o descolorida).

Ciclos y tiempo de sinterización

Diferentes tipos de zirconia (como alta resistencia frente a alta translucidez) requieren diferentes programas de sinterización, o "ciclos". Estos ciclos dictan la velocidad de calentamiento, los tiempos de mantenimiento y la temperatura final, y pueden variar desde unas pocas horas hasta más de medio día.

Aplicando esto a su flujo de trabajo dental

Comprender el papel de un horno de sinterización le permite controlar mejor la calidad y la consistencia de sus restauraciones de zirconia.

- Si su enfoque principal es la calidad del material: Priorice un horno con precisión de temperatura verificada y siga los protocolos de sinterización del fabricante de la zirconia para lograr una densidad y resistencia óptimas.

- Si su enfoque principal es la precisión de la restauración: Asegúrese de que el factor de contracción de su software CAD esté perfectamente calibrado para su horno específico y el material de zirconia que está utilizando.

- Si su enfoque principal es la eficiencia del flujo de trabajo: Investigue hornos modernos con ciclos de "sinterización rápida" más cortos, pero verifique que estén aprobados para la zirconia elegida para evitar comprometer las propiedades del material.

En última instancia, dominar el proceso de sinterización es fundamental para transformar los diseños digitales en realidades clínicas duraderas y de alta calidad.

Tabla resumen:

| Aspecto Clave | Detalles |

|---|---|

| Uso Principal | Tratamiento térmico de la zirconia fresada para lograr alta resistencia y densidad en restauraciones dentales |

| Rango de Temperatura | 1.400°C a 1.600°C (2.550°F a 2.900°F) |

| Proceso Clave | La sinterización fusiona las partículas de zirconia, eliminando poros y causando contracción |

| Resultados Críticos | Mayor resistencia, biocompatibilidad y precisión dimensional |

| Aplicaciones Comunes | Coronas, puentes y estructuras de implantes en laboratorios dentales |

Eleve su laboratorio dental con soluciones de sinterización de precisión de KINTEK

Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite una sinterización confiable para restauraciones de zirconia o sistemas a medida para una mayor eficiencia del flujo de trabajo, ofrecemos equipos duraderos y de alto rendimiento que garantizan propiedades óptimas del material y resultados clínicos.

¡Contáctenos hoy para discutir cómo nuestros hornos de sinterización pueden transformar sus restauraciones dentales y aumentar la productividad de su laboratorio!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores