En esencia, un sistema de deposición química de vapor por plasma de microondas (MPCVD) es una máquina altamente especializada diseñada para cultivar diamantes sintéticos y otros materiales avanzados de carbono. Utiliza energía de microondas para crear un plasma a partir de gases específicos, permitiendo que los átomos de carbono se depositen sobre un sustrato y se organicen en una estructura cristalina perfecta, construyendo una película de alta pureza átomo por átomo.

El propósito central de un sistema MPCVD no es solo fabricar materiales, sino diseñarlos a un nivel fundamental. Proporciona el control necesario sobre la temperatura, la presión y la pureza para crear materiales de rendimiento excepcionalmente alto como el diamante, que son imposibles de producir con métodos convencionales.

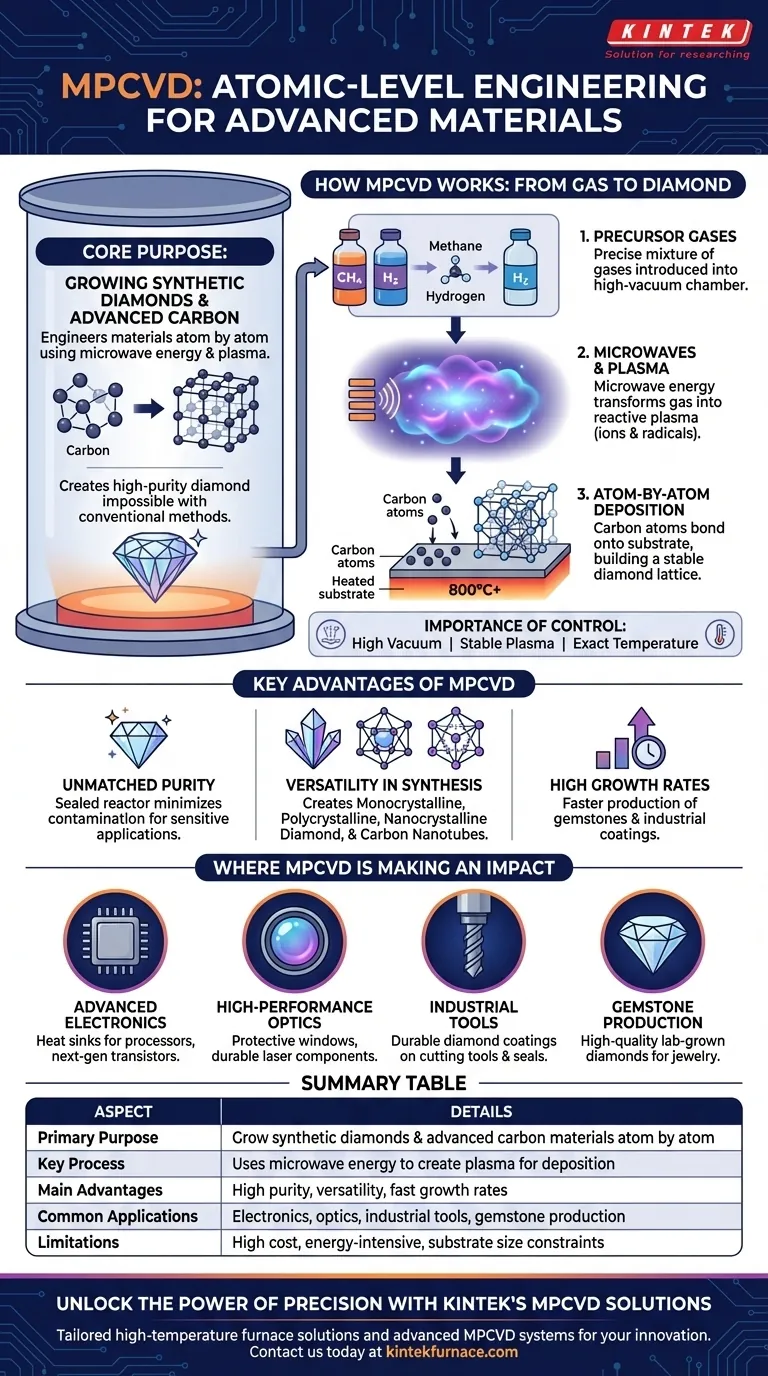

Cómo funciona el MPCVD: Del gas al diamante

Un sistema MPCVD funciona como una cámara de construcción atómica de alta tecnología, ensamblando meticulosamente materiales a partir de un estado gaseoso.

El principio central: Gases precursores

El proceso comienza introduciendo una mezcla precisa de gases, conocidos como precursores, en una cámara de alto vacío. Para el crecimiento del diamante, esto es típicamente una combinación de una fuente de carbono (como el metano) e hidrógeno.

El papel de las microondas

Luego, esta mezcla de gas se energiza con microondas potentes. Esta energía despoja de electrones a las moléculas de gas, transformándolas en un plasma, una nube altamente reactiva de iones y radicales que brilla intensamente.

Deposición átomo por átomo

Dentro de este plasma, los átomos de carbono se depositan sobre un sustrato preparado. Las condiciones cuidadosamente controladas, incluidas altas temperaturas que a menudo superan los 800 °C, alientan a estos átomos a unirse en la fuerte y estable red cristalina del diamante.

La importancia del control

La calidad del producto final depende enteramente de la precisión. La capacidad del sistema para mantener un alto vacío, un plasma estable y temperaturas exactas es lo que determina si el resultado es un diamante de cristal único impecable o una película policristalina menos ordenada.

Ventajas clave del proceso MPCVD

La complejidad del sistema se justifica por las capacidades únicas que ofrece, particularmente en la creación de materiales con propiedades superiores.

Pureza y calidad inigualables

El proceso tiene lugar en un reactor metálico sellado bajo un alto vacío. Este diseño minimiza la contaminación de la atmósfera o de la propia cámara, lo que resulta en películas de diamante de pureza excepcional, lo cual es fundamental para aplicaciones electrónicas y ópticas sensibles.

Versatilidad en la síntesis de materiales

El MPCVD no se limita a un solo tipo de material. Ajustando los parámetros del proceso, los operadores pueden crear una variedad de estructuras, que incluyen:

- Diamante monocristalino: Cristales únicos e impecables para electrónica de alta gama y gemas.

- Diamante policristalino: Conglomerados de cristales más pequeños, ideales para recubrimientos duraderos en herramientas de corte y piezas resistentes al desgaste.

- Diamante nanocristalino: Cristales extremadamente pequeños que forman una superficie súper lisa y de baja fricción.

- Nanotubos y nanocables de carbono: Materiales avanzados para investigación de próxima generación.

Altas tasas de crecimiento

En comparación con otros métodos de deposición, el plasma estable y el amplio rango de presión de funcionamiento de un sistema MPCVD pueden permitir una tasa de crecimiento más rápida, haciéndolo más viable comercialmente para producir materiales como gemas cultivadas en laboratorio y recubrimientos de diamante industriales.

Comprender las compensaciones

Aunque es potente, la tecnología MPCVD no está exenta de limitaciones prácticas. Es una herramienta especializada para aplicaciones exigentes.

Complejidad y coste del sistema

Estos son sistemas sofisticados de alto vacío que representan una inversión de capital significativa. Requieren capacitación especializada para operar y mantener, a diferencia de equipos de fabricación más simples.

Alto consumo de energía

Generar y mantener un plasma estable y a alta temperatura es un proceso intensivo en energía. Esto contribuye al coste operativo y es una consideración clave para la producción a gran escala.

Limitaciones de sustrato y tamaño

La deposición ocurre dentro de una cámara finita y está limitada al área superficial del sustrato. Esto restringe inherentemente el tamaño y la forma general de los objetos que se pueden crear o recubrir directamente.

Dónde está teniendo un impacto el MPCVD

La capacidad de diseñar diamantes ha abierto nuevas posibilidades en varias industrias de alta tecnología.

Electrónica avanzada y semiconductores

El diamante es un conductor térmico excepcional y un semiconductor de banda ancha. El MPCVD permite su uso como disipador de calor para procesadores de alta potencia y en la creación de transistores de próxima generación que pueden operar a frecuencias y temperaturas más altas.

Óptica de alto rendimiento

La dureza extrema y la transparencia óptica del diamante lo convierten en un material ideal para ventanas protectoras, lentes duraderas para entornos hostiles y componentes para láseres de alta potencia.

Herramientas industriales y piezas portátiles

Recubrir herramientas de corte, brocas o sellos mecánicos con una capa de diamante policristalino aumenta drásticamente su vida útil y rendimiento.

Producción de gemas

El MPCVD es un método principal para producir diamantes de alta calidad cultivados en laboratorio para la industria de la joyería que son química y físicamente idénticos a sus contrapartes extraídas.

Tomar la decisión correcta para su objetivo

Para aplicar esta tecnología de manera efectiva, debe alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es la fabricación industrial (por ejemplo, herramientas de corte, disipadores de calor): La capacidad del MPCVD para depositar películas de diamante policristalino duraderas a tasas de crecimiento relativamente altas es el beneficio clave.

- Si su enfoque principal es la electrónica u óptica de alta gama: La precisión del sistema en el cultivo de películas de diamante monocristalino ultrapuro es su característica más crítica.

- Si su enfoque principal es la investigación fundamental de materiales: La versatilidad para crear diferentes formas de diamante, nanotubos y nanocables de carbono lo convierte en una herramienta indispensable para la exploración.

En última instancia, el MPCVD proporciona un método de construcción a nivel atómico para crear materiales que alguna vez se consideraron imposibles de diseñar.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Propósito principal | Cultivar diamantes sintéticos y materiales avanzados de carbono átomo por átomo |

| Proceso clave | Utiliza energía de microondas para crear plasma a partir de gases para la deposición |

| Ventajas principales | Alta pureza, versatilidad en tipos de materiales, tasas de crecimiento rápidas |

| Aplicaciones comunes | Electrónica, óptica, herramientas industriales, producción de gemas |

| Limitaciones | Alto coste, uso intensivo de energía, restricciones de tamaño del sustrato |

Desbloquee el poder de la precisión con las soluciones MPCVD de KINTEK

¿Está avanzando en aplicaciones electrónicas, ópticas o industriales con películas de diamante de alta pureza? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura adaptadas, incluidos sistemas MPCVD avanzados. Nuestra experiencia en personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ya sea para el crecimiento de diamantes monocristalinos o la síntesis versátil de materiales de carbono.

¡Contáctenos hoy para discutir cómo nuestros sistemas MPCVD pueden impulsar su innovación!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio