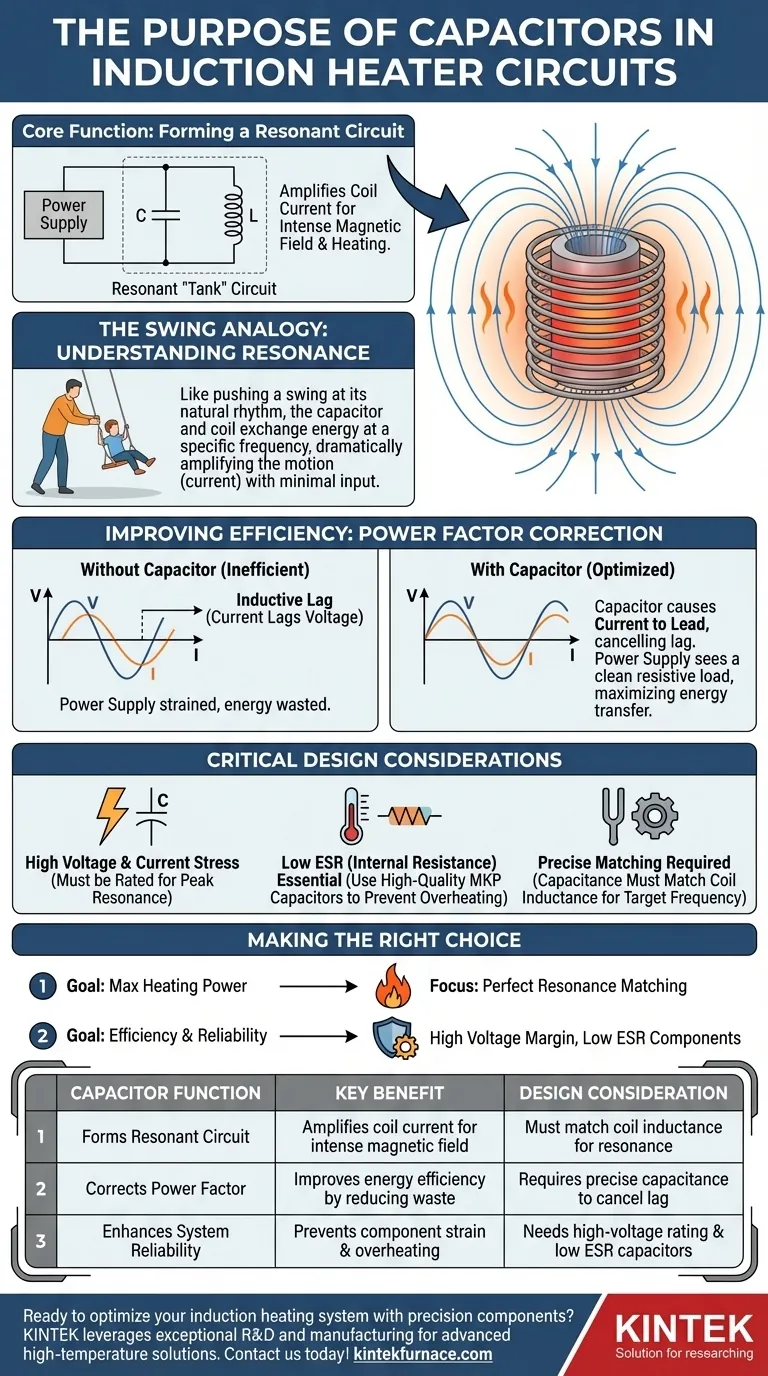

En un calentador por inducción, el propósito principal del condensador es formar un circuito resonante con la bobina de inducción. Esta resonancia es el mecanismo clave que amplifica la corriente en la bobina, generando el intenso campo magnético de alta frecuencia necesario para calentar una pieza de trabajo metálica de manera eficiente. El condensador también mejora el factor de potencia del circuito, asegurando que la energía de la fuente de alimentación se utilice para calentar en lugar de desperdiciarse.

Una bobina de inducción por sí misma es una carga muy ineficiente para una fuente de alimentación. El condensador transforma esta ineficiencia al crear un circuito "tanque" resonante, que actúa como un volante para la energía eléctrica, multiplicando drásticamente la potencia de calentamiento de la bobina con una entrada mínima.

El Principio Fundamental: El Circuito Tanque Resonante

Para comprender el papel del condensador, primero debe entender que la bobina de trabajo es un inductor. La magia del calentamiento por inducción ocurre cuando este inductor se combina con un condensador para crear un circuito resonante.

¿Qué es un Circuito Resonante?

Un circuito resonante, a menudo llamado circuito LC o "tanque", está formado por un inductor (L) y un condensador (C).

Piense en ello como empujar a un niño en un columpio. El inductor (bobina) y el condensador intercambian energía entre sí a una frecuencia natural específica, al igual que un columpio tiene un ritmo natural.

Si empuja el columpio en el momento preciso de su ciclo (su frecuencia resonante), cada empujón se suma a su impulso, y se balancea mucho más alto con muy poco esfuerzo.

Por qué la Resonancia es Esencial para el Calentamiento por Inducción

La bobina de trabajo por sí sola es un inductor, que naturalmente resiste los cambios de corriente. Conducirla directamente es como intentar empujar ese columpio de forma errática: se desperdicia mucha energía y se obtiene muy poco movimiento.

Para generar suficiente calor, se necesita una corriente muy grande y que cambie rápidamente en la bobina para crear un campo magnético potente. Lograr esto por la fuerza bruta requeriría una fuente de alimentación enorme e ineficiente.

Cómo los Condensadores Crean Amplificación

Al añadir el condensador adecuado en paralelo con la bobina, se crea un circuito tanque resonante.

Cuando la fuente de alimentación "empuja" este circuito a su frecuencia resonante natural, la energía se mueve entre el campo eléctrico del condensador y el campo magnético de la bobina.

Esta acción resonante hace que la corriente y el voltaje dentro del circuito tanque se vuelvan muchas veces mayores que la corriente y el voltaje suministrados por la fuente de alimentación. Esta corriente masivamente amplificada en la bobina es lo que crea el intenso campo magnético para un calentamiento rápido.

Mejora de la Eficiencia: Corrección del Factor de Potencia

Más allá de crear resonancia, el condensador también cumple una función secundaria crítica: corregir el factor de potencia del circuito.

El Problema de una Carga Inductiva

Un inductor (la bobina) hace que la corriente del circuito se retrase con respecto al voltaje de la fuente de alimentación.

Este "retraso" significa que la fuente de alimentación se ve obligada a entregar más potencia aparente que la potencia real utilizada para calentar. Esto es ineficiente y ejerce una tensión innecesaria sobre la fuente de alimentación y los componentes de conmutación.

El Papel Corrector del Condensador

Un condensador tiene la característica eléctrica exactamente opuesta: hace que la corriente se adelante al voltaje.

Al seleccionar cuidadosamente la capacitancia, su efecto de adelanto puede usarse para cancelar con precisión el efecto de retraso de la bobina.

El Resultado: Transferencia de Potencia Maximizada

Esta cancelación vuelve a poner la corriente y el voltaje en fase entre sí. La fuente de alimentación ahora ve el circuito tanque como una simple carga resistiva.

Esto permite la transferencia de energía más eficiente posible desde la fuente de alimentación al circuito resonante, donde puede usarse para generar calor.

Comprendiendo las Ventajas y Desventajas

Aunque esencial, el condensador introduce consideraciones de diseño críticas que no pueden ignorarse.

La Selección de Componentes es Crítica

El valor del condensador dicta la frecuencia resonante. Si la capacitancia no coincide con la inductancia de su bobina, el circuito no resonará a la frecuencia que produce su controlador, y la potencia de calentamiento se reducirá drásticamente o será inexistente.

Estrés de Alto Voltaje y Corriente

El efecto resonante que amplifica la potencia de calentamiento también crea voltajes y corrientes extremadamente altos a través del condensador y la bobina, a menudo cientos de voltios y docenas de amperios, incluso con una fuente de 12V.

Los condensadores deben tener una clasificación de voltaje lo suficientemente alta para soportar este estrés. El uso de componentes subestimados provocará una falla inmediata.

Calor y Resistencia Interna (ESR)

Los condensadores del mundo real no son perfectos y tienen una pequeña cantidad de resistencia interna (conocida como ESR). Las corrientes masivas que fluyen en el circuito tanque generarán calor dentro del propio condensador debido a esta resistencia.

Por esta razón, los calentadores por inducción de alta potencia requieren condensadores de alta calidad con una ESR muy baja, como los condensadores de película de polipropileno (MKP), para evitar que se sobrecalienten y fallen durante el funcionamiento.

Tomando la Decisión Correcta para su Objetivo

Su elección e implementación del condensador determinan directamente el rendimiento y la fiabilidad del calentador.

- Si su enfoque principal es la máxima potencia de calentamiento: Su objetivo es lograr una resonancia perfecta haciendo coincidir cuidadosamente el valor de su banco de condensadores con la inductancia de su bobina de trabajo para la frecuencia de operación de su controlador.

- Si su enfoque principal es la eficiencia y la fiabilidad: Su objetivo es utilizar condensadores de alta calidad y baja ESR con una clasificación de voltaje que proporcione un margen de seguridad generoso por encima del voltaje resonante pico esperado.

Comprender el doble papel del condensador es la diferencia entre simplemente construir un circuito y diseñar un sistema de calentamiento por inducción de alto rendimiento.

Tabla Resumen:

| Función del Condensador | Beneficio Clave | Consideración de Diseño |

|---|---|---|

| Forma circuito resonante | Amplifica la corriente de la bobina para un campo magnético intenso | Debe coincidir con la inductancia de la bobina para la resonancia |

| Corrige el factor de potencia | Mejora la eficiencia energética al reducir el desperdicio | Requiere capacitancia precisa para cancelar el retraso inductivo |

| Mejora la fiabilidad del sistema | Evita la tensión y el sobrecalentamiento de los componentes | Necesita condensadores de alta tensión y baja ESR |

¿Listo para optimizar su sistema de calentamiento por inducción con componentes de precisión? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus requisitos experimentales únicos, mejorando la eficiencia y la fiabilidad. Contáctenos hoy para discutir cómo podemos apoyar las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué son necesarios los equipos de agitación y secado de precisión para los materiales fotocatalíticos? Domina el control de la microestructura

- ¿Por qué se utiliza un horno mufla para determinar el contenido de cenizas del biochar? Domina el análisis de pureza de tu material

- ¿Qué papel juega un horno mufla en la conversión de S-1@TiO2? Lograr la calcinación de precisión de las nanoesferas

- ¿Cuál es el uso principal de un horno mufla en el ensamblaje de sensores de gas resistivos calentados lateralmente? Guía Experta de Recocido

- ¿Cuál es el papel principal de un horno mufla en el proceso de recocido de aleaciones AlCrTiVNbx? Mejorar la resistencia de la aleación