En resumen, el propósito de un horno dental es transformar materiales cerámicos prefabricados débiles en restauraciones dentales finales fuertes, duraderas y estéticamente agradables. Utiliza calor controlado con precisión para endurecer materiales como coronas, puentes y carillas para que puedan soportar las fuerzas funcionales de la boca humana.

El horno dental es el eslabón crítico entre una restauración diseñada digitalmente o moldeada a mano y una clínicamente exitosa. No solo calienta el material; fundamentalmente reorganiza su microestructura, convirtiéndolo de un estado frágil y parecido a una tiza a un producto final denso y de alta resistencia.

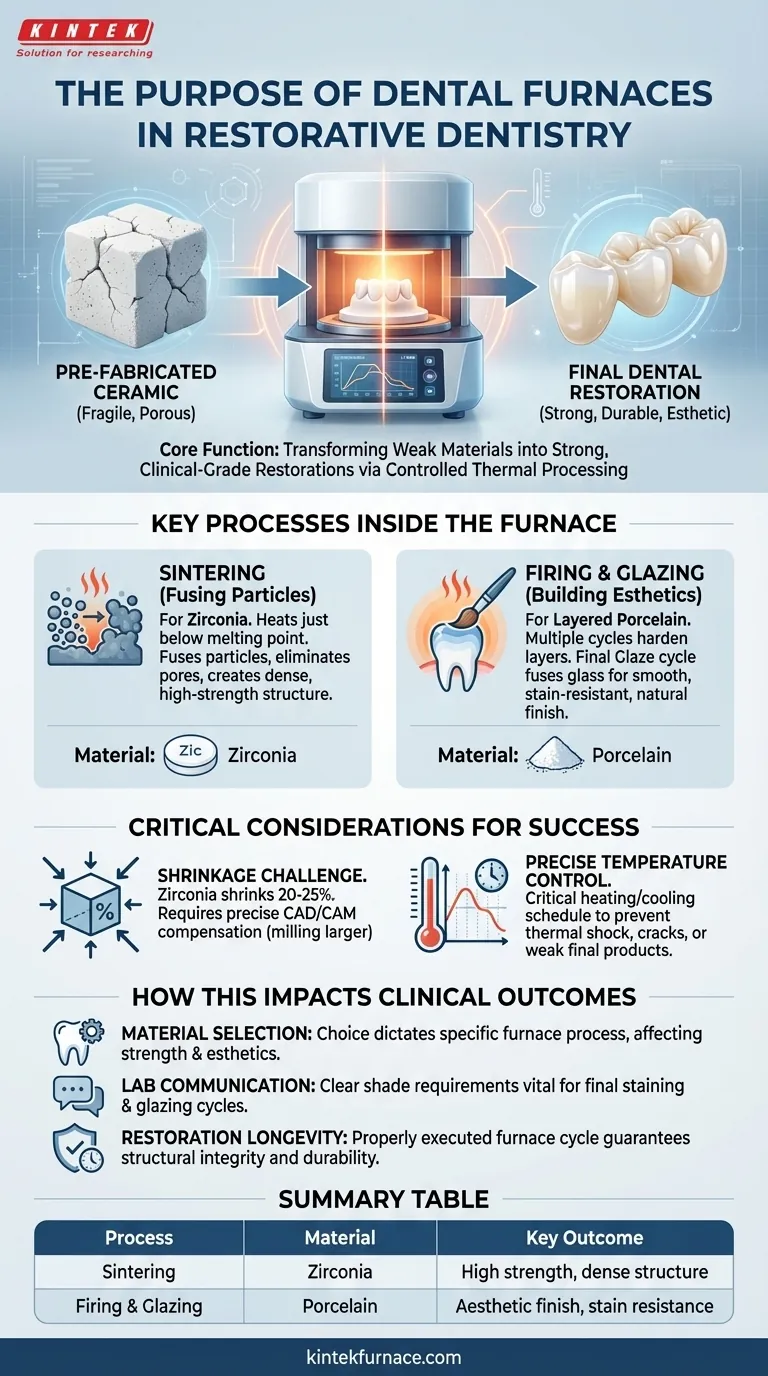

La Función Principal: De la Forma Frágil a la Restauración Final

Un malentendido común es que los hornos dentales simplemente "hornean" o "secan" una restauración. La realidad es un proceso de ciencia de materiales mucho más sofisticado.

El Problema con las Cerámicas sin Procesar

Las cerámicas dentales en bruto, ya sean fresadas a partir de un bloque de zirconia o estratificadas como polvo de porcelana, carecen de la integridad estructural necesaria para el uso clínico.

En este estado inicial, el material es poroso y quebradizo. No puede soportar las considerables fuerzas de masticación presentes en la cavidad oral.

La Solución: Transformación Térmica

El horno aplica un ciclo de temperatura altamente específico y preprogramado. Este proceso de calentamiento controlado inicia una transformación física y química dentro del material.

Esto es lo que le da a la corona, puente o carilla final la resistencia, estabilidad, color y translucidez requeridas.

Procesos Clave Dentro del Horno

Diferentes materiales requieren diferentes procesos térmicos, pero la mayoría se encuentran en dos categorías principales que ocurren dentro de un horno dental.

Sinterización: Fusión de Partículas en una Masa Sólida

La sinterización es el proceso principal para materiales como la zirconia. El horno calienta el material a una temperatura muy alta, justo por debajo de su punto de fusión.

Este calor intenso hace que las partículas individuales del material se fusionen, eliminando los poros entre ellas y creando una estructura densa, sólida e increíblemente fuerte. Los hornos de sinterización utilizan elementos calefactores especializados, como el disiliciuro de molibdeno, para alcanzar de manera confiable estas temperaturas extremas.

Cocción y Esmaltado: Construyendo Estética y Sellando la Superficie

Para las restauraciones estratificadas como las carillas o coronas de porcelana, el horno se utiliza para múltiples ciclos de "cocción". Cada capa de polvo de porcelana se aplica y luego se cuece para endurecerla antes de agregar la siguiente.

El ciclo final es a menudo una cocción de "esmalte", donde una capa delgada de vidrio se fusiona a la superficie. Esto crea un acabado liso, resistente a las manchas y de aspecto natural que imita el brillo del esmalte dental real.

Comprender las Consideraciones Críticas

Ejecutar estos procesos correctamente es una cuestión de extrema precisión. No hacerlo resulta en una restauración fallida.

El Desafío de la Contracción

Durante la sinterización, los materiales como la zirconia experimentan una contracción significativa y predecible, a menudo de hasta un 20-25%.

Esto no es un defecto, sino una propiedad fundamental del proceso. Los técnicos dentales y el software CAD/CAM deben compensar esto fresando la restauración inicial en "estado verde" a un tamaño proporcionalmente mayor.

La Necesidad de un Control de Temperatura Preciso

El éxito de la restauración depende enteramente de la capacidad del horno para seguir un programa preciso de calentamiento y enfriamiento.

Aumentar la temperatura demasiado rápido puede causar choque térmico y grietas. Mantenerla a la temperatura máxima incorrecta o durante la duración incorrecta puede resultar en una restauración débil o descolorida. Es por eso que los hornos dentales modernos son dispositivos sofisticados y programables.

Cómo Influye Este Conocimiento en los Resultados Clínicos

Comprender el papel del horno no es solo para los técnicos de laboratorio; proporciona un contexto crucial para todo el equipo clínico.

- Si su enfoque principal es la selección de materiales: Comprenda que su elección (por ejemplo, zirconia monolítica frente a porcelana estratificada) dicta el proceso específico del horno, lo que afecta directamente la resistencia y la estética de la restauración final.

- Si su enfoque principal es la comunicación con el laboratorio: Comunicar claramente los requisitos de color es vital, ya que el técnico de laboratorio utiliza los ciclos finales de teñido y esmaltado en el horno para lograr el resultado estético deseado.

- Si su enfoque principal es garantizar la longevidad de la restauración: Aprecie que un ciclo de horno ejecutado correctamente es el paso más importante para garantizar la integridad estructural de la restauración y su capacidad para soportar las fuerzas orales a largo plazo.

En última instancia, el horno dental es el instrumento crítico que transforma el diseño de un profesional dental en una realidad duradera, funcional y hermosa para el paciente.

Tabla de Resumen:

| Proceso | Material | Resultado Clave |

|---|---|---|

| Sinterización | Zirconia | Alta resistencia, estructura densa |

| Cocción y Esmaltado | Porcelana | Acabado estético, resistencia a las manchas |

Mejore las capacidades de su laboratorio dental con las soluciones avanzadas de hornos dentales de KINTEK. Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de alta temperatura como Hornos de Mufla, de Tubo y de Vacío y Atmósfera, adaptados a sus necesidades únicas a través de una profunda personalización. Logre una sinterización y cocción precisas para restauraciones duraderas y hermosas: ¡contáctenos hoy para analizar cómo podemos mejorar su flujo de trabajo y resultados!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas