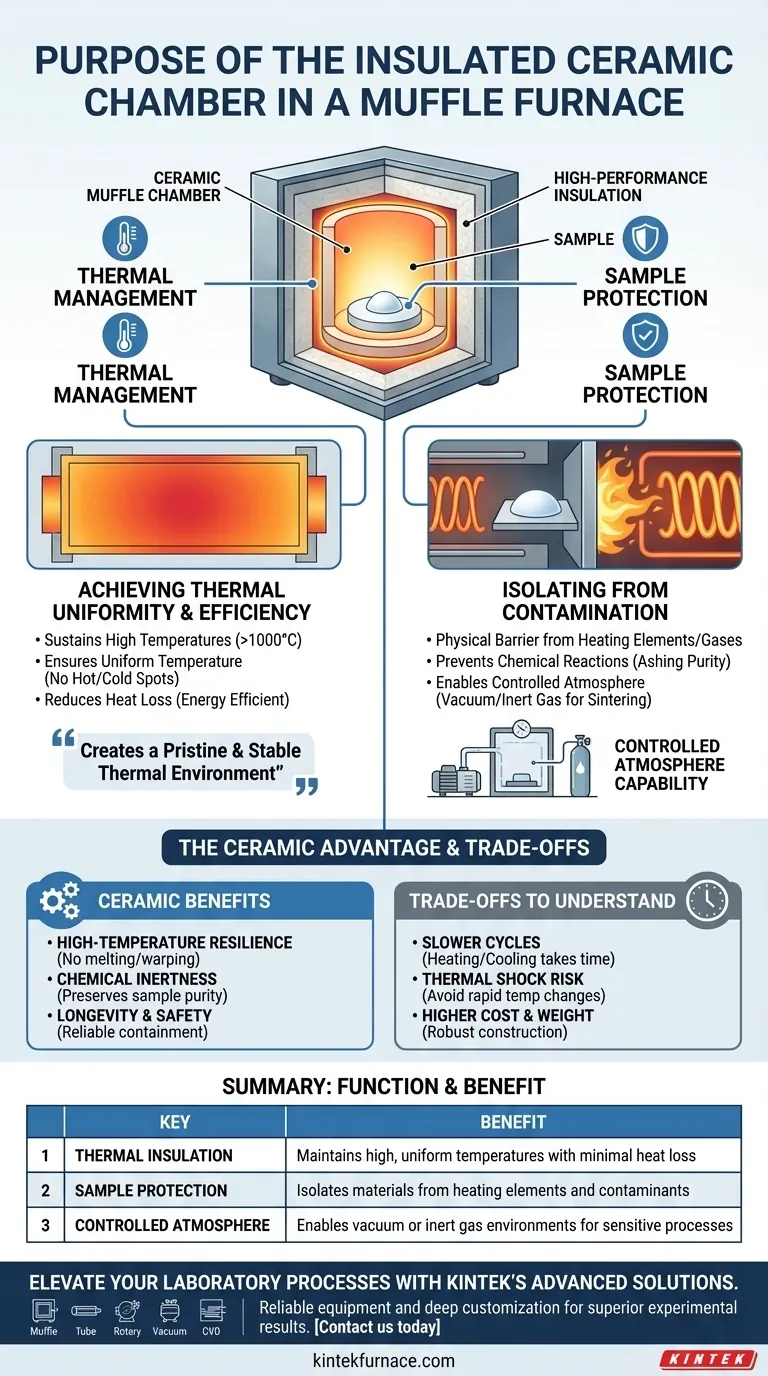

En su esencia, la cámara de cerámica aislada en un horno de mufla cumple dos propósitos igualmente críticos: mantener temperaturas excepcionalmente altas y uniformes con una pérdida mínima de calor, y aislar el material que se calienta del contacto directo con los elementos calefactores o cualquier subproducto de la combustión. Esta separación, o "amortiguamiento", es la clave para lograr un entorno de calentamiento limpio, controlado y consistente.

El propósito de la cámara no es solo calentarse, sino crear un ambiente térmico prístino y estable. Asegura que la única variable que afecta su muestra sea la temperatura uniforme deseada, libre de contaminación química o calentamiento desigual.

El Doble Rol de la Cámara de Mufla

El diseño de la cámara de cerámica, a menudo llamada "mufla", es una elección de ingeniería deliberada que permite directamente el trabajo preciso por el que se conocen estos hornos. Su función se entiende mejor como una combinación de gestión térmica y protección de la muestra.

Lograr Uniformidad Térmica y Eficiencia

La cámara está construida con materiales cerámicos altamente aislantes, como fibra de alúmina o lana policristalina. Este aislamiento denso es excepcional para evitar que el calor escape del horno.

Esta eficiencia térmica proporciona dos beneficios. Primero, permite que el horno alcance y mantenga temperaturas muy altas (a menudo más de 1000°C) con menos energía. Segundo, asegura que la temperatura en toda la cámara sea uniforme, eliminando puntos calientes o fríos que podrían arruinar un experimento.

Protección de la Muestra contra la Contaminación

La mufla actúa como una barrera física, separando la carga de trabajo de la fuente de calor. En los hornos eléctricos, esto evita que las muestras toquen los elementos calefactores incandescentes.

En los hornos de combustión, esta función es aún más crítica. La mufla protege la muestra de la exposición directa a las llamas y los gases de combustión, que de otro modo podrían reaccionar con el material y contaminarlo. Esto es esencial para procesos como el incinerado, donde la pureza es el objetivo principal.

Permitir una Atmósfera Controlada

Debido a que la mufla es una cámara sellada, proporciona un ambiente contenido. Esto permite al usuario controlar la atmósfera en el interior.

Para procesos delicados como la sinterización de polvos metálicos sin oxidación, el aire puede eliminarse (creando un vacío) o reemplazarse con un gas inerte como el argón. Este nivel de control es imposible en un horno al aire libre o de calentamiento directo.

La Criticidad de los Materiales Cerámicos

La elección de la cerámica no es arbitraria; es fundamental para la función y la longevidad del horno. Ninguna otra clase de material común ofrece la misma combinación de propiedades requeridas para esta aplicación.

Resistencia a Altas Temperaturas

Las cerámicas se definen por su capacidad para soportar calor extremo sin derretirse, deformarse o degradarse. Esto garantiza la integridad estructural del horno durante operaciones prolongadas a altas temperaturas.

Inercia Química

Las cerámicas utilizadas son químicamente inertes, lo que significa que no reaccionarán con las muestras que se calientan. Esto preserva la pureza del material, lo cual es crítico para la química analítica, las restauraciones dentales y la investigación de materiales avanzados.

Longevidad y Seguridad

Al resistir la degradación térmica y química, la cámara de cerámica garantiza que el horno tenga una larga vida útil. Su estabilidad también es una característica de seguridad clave, al contener de forma fiable el calor extremo generado durante el uso.

Comprensión de las Ventajas y Desventajas

Aunque muy eficaz, el diseño de un horno de mufla conlleva consideraciones prácticas que todo operador debe entender.

Ciclos de Calentamiento y Enfriamiento más Lentos

El mismo aislamiento pesado que retiene el calor de manera tan efectiva también hace que el horno tarde en calentarse y enfriarse. Esto debe tenerse en cuenta en la planificación del flujo de trabajo, ya que los ciclos pueden durar varias horas.

Potencial de Choque Térmico

Aunque duraderas, las cerámicas pueden ser frágiles. Calentar o enfriar el horno demasiado rápido puede causar choque térmico, lo que lleva a grietas en la cámara de la mufla. Siga siempre las velocidades de rampa recomendadas por el fabricante.

Mayor Costo y Peso

Los materiales cerámicos especializados y la construcción robusta hacen que los hornos de mufla sean más pesados y generalmente más caros que los hornos de laboratorio simples o los hornos de calentamiento directo que carecen de mufla.

Tomar la Decisión Correcta para su Proceso

Comprender el propósito de la cámara le ayuda a aplicar el horno correctamente para lograr su objetivo específico.

- Si su enfoque principal es el procesamiento de alta pureza (por ejemplo, incinerado): El beneficio clave es la capacidad de la mufla para aislar su muestra de todos los contaminantes potenciales.

- Si su enfoque principal es el tratamiento térmico repetible (por ejemplo, sinterización, recocido): El beneficio clave es la excepcional uniformidad térmica que garantiza resultados consistentes en todo momento.

- Si su enfoque principal es el ensayo y desarrollo de materiales: El beneficio clave es la capacidad de crear una atmósfera controlada, lo que le permite manipular el entorno con precisión.

En última instancia, la cámara de cerámica aislada transforma una simple fuente de calor en un instrumento científico preciso.

Tabla Resumen:

| Función | Beneficio |

|---|---|

| Aislamiento Térmico | Mantiene temperaturas altas y uniformes con una pérdida mínima de calor |

| Protección de la Muestra | Aísla los materiales de los elementos calefactores y los contaminantes |

| Atmósfera Controlada | Permite entornos de vacío o gas inerte para procesos sensibles |

| Resistencia del Material | Utiliza cerámicas para una durabilidad a altas temperaturas e inercia química |

Eleve sus procesos de laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios equipos fiables como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para obtener resultados superiores. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su eficiencia y precisión.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores