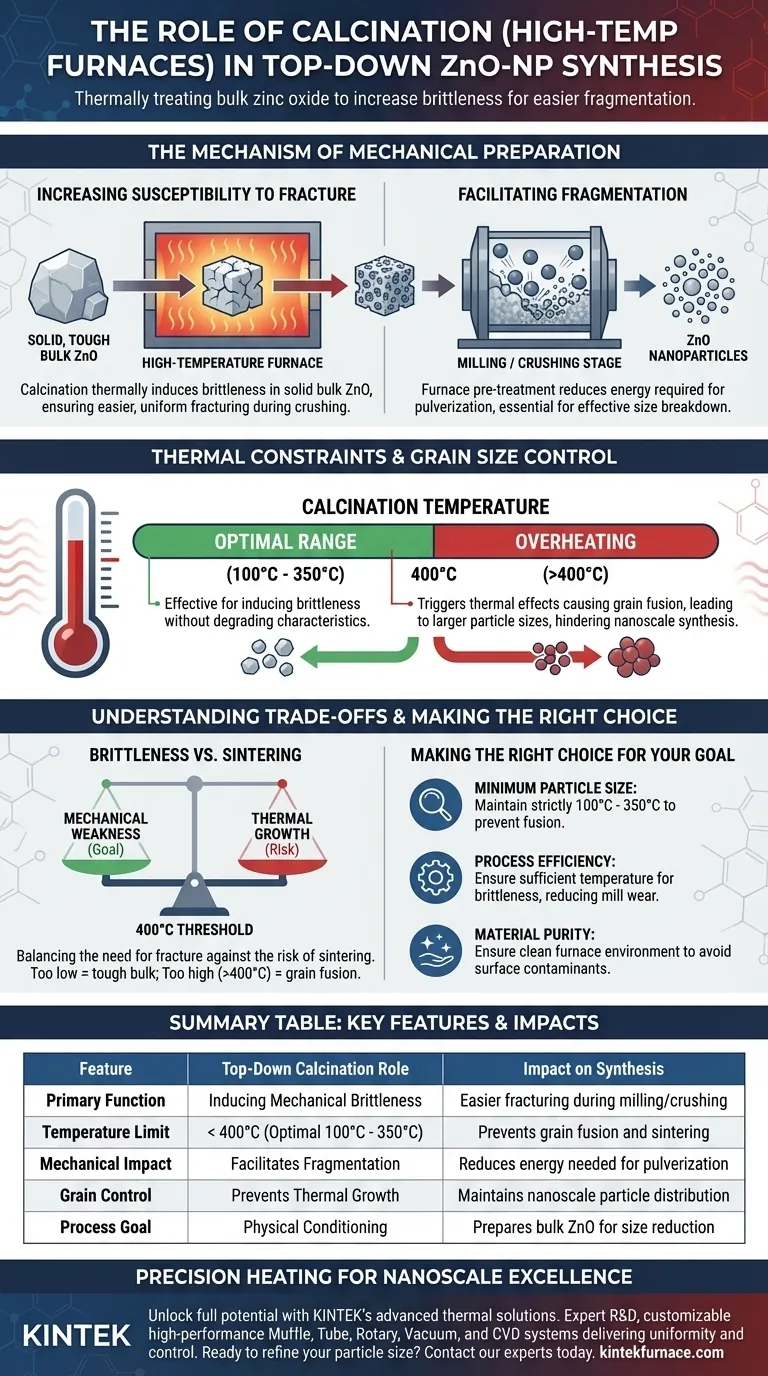

En la síntesis descendente, el papel principal de la calcinación es el tratamiento térmico del óxido de zinc a granel sólido para aumentar significativamente su fragilidad. Al someter el material a calor controlado en un horno de alta temperatura o mufla, se alteran sus propiedades mecánicas, haciéndolo mucho más susceptible a la fractura y fragmentación durante las etapas posteriores de trituración o molienda.

Conclusión Clave El horno actúa como una herramienta de preparación mecánica en lugar de un reactor químico en este contexto específico. Su función es debilitar la integridad estructural del material a granel para facilitar la molienda, pero esto requiere techos de temperatura estrictos (<400°C) para evitar la contraproducente fusión de los granos.

El Mecanismo de Preparación Mecánica

Aumento de la Susceptibilidad a la Fractura

El enfoque descendente se basa en la ruptura física de partículas grandes en unidades a nanoescala.

La calcinación se emplea aquí para inducir térmicamente la fragilidad en el óxido de zinc a granel sólido.

Este debilitamiento estructural asegura que, cuando el material entra en la fase de trituración o molienda, se fractura de manera más fácil y uniforme, en lugar de deformarse o resistir la fuerza mecánica.

Facilitación de la Fragmentación

La eficiencia del método descendente está directamente ligada a la facilidad con la que el material a granel puede ser pulverizado.

Al pretratar el óxido de zinc en un horno, se reduce la energía necesaria para el proceso de fragmentación.

Este paso de preparación es esencial para lograr la ruptura necesaria durante la molienda de bolas de alta energía o técnicas de trituración similares.

Restricciones Térmicas y Control del Tamaño de Grano

El Umbral de 400°C

Si bien el calor es necesario para inducir la fragilidad, la temperatura específica aplicada es la variable crítica para el control de calidad.

La investigación indica que la temperatura de calcinación debe mantenerse por debajo de 400°C.

Operar a temperaturas más bajas, como 100°C o 350°C, ha demostrado ser eficaz para preparar el material sin degradar las características finales de las partículas.

Prevención de la Fusión de Granos

Existe un límite térmico distinto en el que los beneficios de la calcinación se revierten.

Las temperaturas más altas desencadenan efectos térmicos que provocan la fusión de pequeños granos.

Esta fusión da como resultado granos de mayor tamaño, lo que contradice directamente el objetivo de sintetizar partículas a nanoescala.

Comprensión de las Compensaciones

Fragilidad vs. Sinterización

El desafío central en este proceso es equilibrar la necesidad de debilidad mecánica frente al riesgo de crecimiento térmico.

Si la temperatura es demasiado baja, el óxido de zinc a granel puede permanecer demasiado duro, lo que lleva a una trituración ineficiente y a partículas finales más grandes.

Si la temperatura es demasiado alta (superando los 400°C), los granos se sinterizan (fusionan), lo que hace que los pasos de trituración posteriores sean menos efectivos para producir nanopartículas verdaderas.

Distinción Metodológica

Es vital distinguir esta aplicación descendente de la síntesis química ascendente.

En los métodos ascendentes, los hornos se utilizan para eliminar precursores orgánicos o inducir la cristalización a altas temperaturas.

En este contexto descendente, el horno es estrictamente para el acondicionamiento físico; aplicar la lógica de alto calor de la síntesis ascendente aquí arruinará la distribución del tamaño de las partículas.

Tomar la Decisión Correcta para su Objetivo

Al configurar los parámetros de su horno para la síntesis descendente de ZnO, considere lo siguiente:

- Si su enfoque principal es el Tamaño Mínimo de Partícula: Mantenga las temperaturas de calcinación estrictamente entre 100°C y 350°C para evitar cualquier fusión de granos.

- Si su enfoque principal es la Eficiencia del Proceso: Asegúrese de que la temperatura sea suficiente para inducir la fragilidad, evitando el desgaste excesivo de su equipo de molienda durante la fase de trituración.

- Si su enfoque principal es la Pureza del Material: Si bien el método descendente se basa en la trituración a granel, asegúrese de que el entorno del horno esté limpio para evitar la introducción de contaminantes en la superficie durante la fase de calentamiento.

El éxito en la síntesis descendente depende de utilizar el calor para debilitar el material sin permitir que la energía térmica reconstruya los granos que se intentan romper.

Tabla Resumen:

| Característica | Rol de la Calcinación Descendente | Impacto en la Síntesis |

|---|---|---|

| Función Principal | Inducción de Fragilidad Mecánica | Fractura más fácil durante la molienda/trituración |

| Límite de Temperatura | < 400°C (Óptimo 100°C - 350°C) | Evita la fusión y sinterización de granos |

| Impacto Mecánico | Facilita la Fragmentación | Reduce la energía necesaria para la pulverización |

| Control de Grano | Previene el Crecimiento Térmico | Mantiene la distribución de partículas a nanoescala |

| Objetivo del Proceso | Acondicionamiento Físico | Prepara el ZnO a granel para la reducción de tamaño |

Calentamiento de Precisión para la Excelencia a Nanoescala

Desbloquee todo el potencial de su síntesis descendente con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con sus umbrales de temperatura y requisitos de materiales específicos. Ya sea que esté induciendo fragilidad en ZnO u optimizando la cristalización, nuestros hornos de alta temperatura de laboratorio brindan la uniformidad y el control que su investigación exige.

¿Listo para refinar el tamaño de sus partículas? Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para sus necesidades de laboratorio.

Guía Visual

Referencias

- Ahmad Wafi Mahmood Zuhdi, Vallerina Armetha. Fabrication of ZnO Nanoparticles Using the Top‐Down Method and Its Effect on the Rheological Properties of Gelatin‐Based Bionanocomposite Solutions and Films. DOI: 10.1002/fbe2.70020

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Para qué se utiliza la espectroscopia de absorción atómica con horno de grafito? Detección de elementos traza a niveles de partes por mil millones

- ¿Cuál es el propósito de un horno de digestión por microondas? Desbloquee resultados precisos de ICP-MS a través de la destrucción de la matriz

- ¿Cuál es la función de un reactor catalítico de lecho fijo en la CHP ex situ? Optimice la calidad de su bioaceite hoy mismo

- ¿Cómo mejora el tratamiento térmico a 2400 °C el grafito natural? Mejora la cristalinidad y el rendimiento electroquímico

- ¿Qué papel juega un horno de sinterización rápida tipo banda en la formación de contactos metálicos? Optimice la eficiencia de las células solares

- ¿Cuál es el propósito de realizar un tratamiento de solución a 1200 °C para aleaciones de alta entropía? Lograr la homogeneización total

- ¿Por qué es necesario un sistema de purga con nitrógeno (N2) para la torrificación de biomasa? Prevenir la combustión y maximizar el rendimiento de biochar

- ¿Qué papel juega un horno de alta temperatura en el proceso de sellado? Control Térmico de Precisión para el Sellado de Fibra