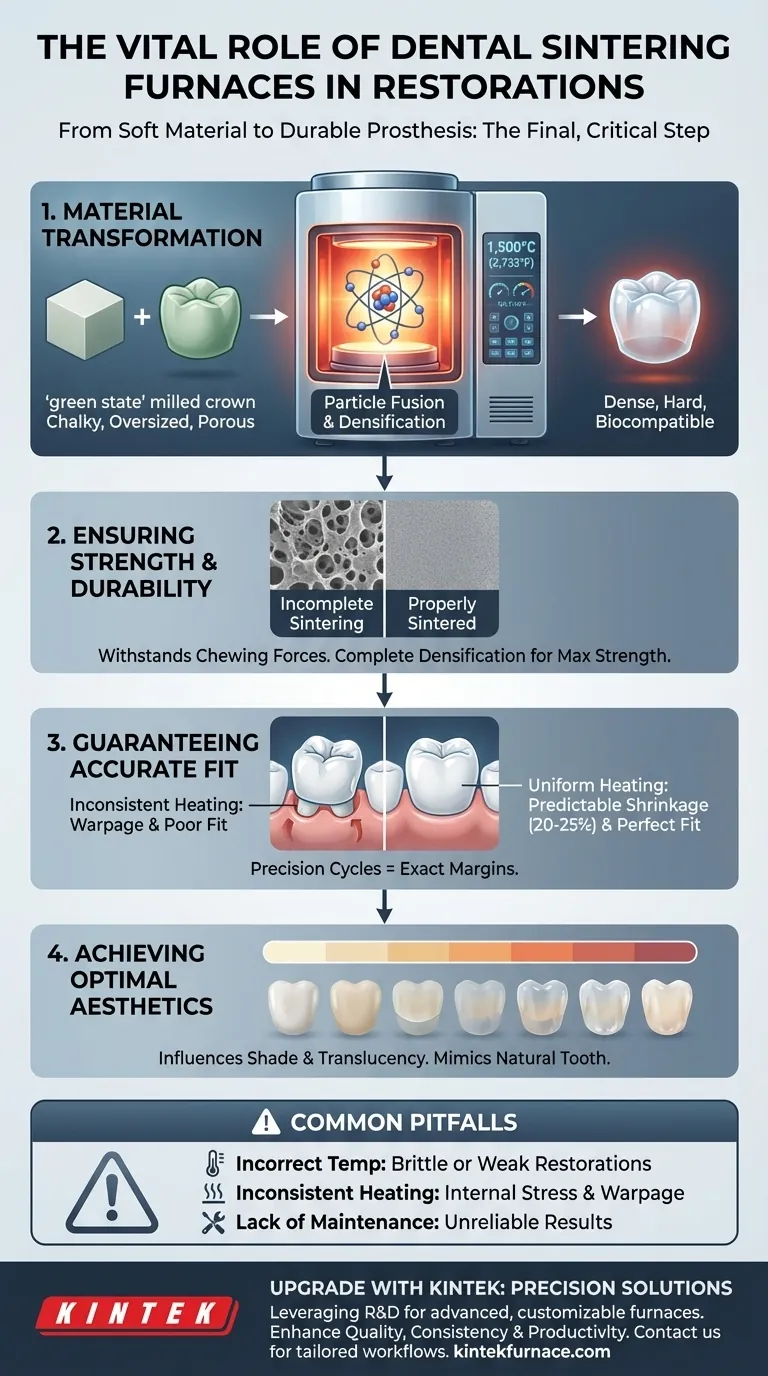

En la odontología moderna, el horno de sinterización es el paso final y crítico que transforma una restauración blanda y fresada en una prótesis funcional y duradera. Estos hornos especializados de alta temperatura utilizan ciclos de calentamiento controlados con precisión para convertir materiales como la zirconia de un estado poroso, similar a la tiza, en una estructura densa y dura adecuada para el uso clínico. Sin este proceso, una corona o puente diseñado y fresado digitalmente carecería de la fuerza y estabilidad necesarias para el entorno oral.

El papel de un horno dental va mucho más allá del simple calentamiento. Es un instrumento de precisión que controla la transformación de un material a nivel molecular, determinando directamente la resistencia, el ajuste y la calidad estética de la restauración final. El éxito de todo el flujo de trabajo digital depende de este paso final y crucial.

Del Archivo Digital a la Función Física

El recorrido de una restauración moderna, como una corona de zirconia, implica una transformación física crítica que ocurre completamente dentro del horno de sinterización. Es el puente entre el diseño digital y la pieza final, clínicamente aceptable.

El "Estado Verde": Lo que Entra

Después de ser fresada de un disco de zirconia basado en un diseño CAD, la restauración se encuentra en su estado "verde" o "pre-sinterizado". Es calcárea, sobredimensionada y frágil. Esta forma inicial es fácil de fresar pero completamente inadecuada para su uso en la boca.

La Transformación por Sinterización

Dentro del horno, la restauración se calienta a temperaturas que a menudo superan los 1.500 °C (2.732 °F). Durante este proceso, las partículas individuales de zirconia se fusionan, eliminando los poros entre ellas. Esto hace que el material se densifique y contraiga de manera altamente predecible, típicamente entre un 20 y un 25%.

El Producto Final: Lo que Sale

El resultado es una restauración increíblemente dura, fuerte y biocompatible. El proceso también mejora significativamente la translucidez del material, permitiéndole imitar la apariencia de un diente natural. La pieza está ahora en su tamaño final correcto y lista para ser teñida, glaseada o pulida.

El Vínculo Crítico con la Calidad Clínica

El horno no es solo un equipo; es un socio activo en el control de calidad. La precisión del ciclo de sinterización tiene un impacto directo y profundo en el resultado clínico final.

Garantizar la Resistencia y Durabilidad del Material

La resistencia final de la zirconia se determina por lo bien que fue sinterizada. Un ciclo de calentamiento ejecutado correctamente asegura una densificación completa, lo que resulta en una restauración que puede soportar las inmensas fuerzas de masticación en la boca.

Garantizar un Ajuste Preciso

Una contracción predecible es esencial para que una corona o puente encaje perfectamente. Los hornos modernos siguen ciclos precisos y preprogramados diseñados para materiales específicos, asegurando que la contracción sea uniforme y el ajuste final sea exacto. Un calentamiento inexacto puede causar deformación y un ajuste marginal deficiente.

Lograr una Estética Óptima

El proceso de sinterización también influye en las propiedades ópticas del material. La temperatura y la duración del ciclo afectan el tono y la translucidez finales, que son críticos para igualar la restauración con los dientes existentes del paciente.

Inconvenientes y Compromisos Comunes

Aunque esencial, el proceso de sinterización es sensible. Errores o deficiencias en el equipo pueden comprometer toda la restauración, desperdiciando tiempo y recursos.

El Riesgo de Temperatura Incorrecta

Usar una temperatura demasiado alta puede causar el crecimiento de granos, lo que hace que la zirconia se vuelva quebradiza. Una temperatura demasiado baja resultará en una sinterización incompleta, dejando la restauración débil, porosa y propensa a fallar.

El Impacto del Calentamiento Inconsistente

Los hornos deben proporcionar un calor perfectamente uniforme. Si existen "puntos calientes" o "puntos fríos" dentro de la cámara, la restauración se contraerá de manera desigual, lo que provocará estrés interno, deformación y un ajuste impreciso que no se puede corregir.

La Necesidad de un Mantenimiento Consistente

Los hornos dentales requieren una calibración regular para asegurar que sus lecturas de temperatura sean precisas. Un horno sin calibrar no producirá resultados consistentes, lo que socavará la fiabilidad de todo el flujo de trabajo digital.

Tomar la Decisión Correcta para su Objetivo

Su enfoque de la sinterización debe alinearse directamente con los objetivos principales de su clínica o laboratorio.

- Si su enfoque principal es la máxima calidad y consistencia: Priorice los hornos con precisión de temperatura documentada y elementos calefactores avanzados para garantizar resultados uniformes y predecibles en todo momento.

- Si su enfoque principal es la productividad y el tiempo de respuesta: Busque modelos con ciclos de "sinterización rápida" fiables, pero verifique que estos ciclos no comprometan la resistencia o la estética final del material.

- Si su enfoque principal es llevar la producción a la empresa: Tenga en cuenta el costo total de propiedad, incluido el mantenimiento y el uso de energía, para garantizar que la inversión proporcione ahorros reales de costos y tiempo en comparación con la subcontratación.

En última instancia, dominar el proceso de sinterización es fundamental para ofrecer restauraciones dentales que no solo se fabrican, sino que se diseñan expertamente para el éxito clínico.

Tabla Resumen:

| Aspecto | Papel en las Restauraciones Dentales |

|---|---|

| Transformación del Material | Convierte la zirconia blanda y porosa en una estructura densa y dura mediante sinterización a alta temperatura (hasta 1.500 °C). |

| Resistencia y Durabilidad | Asegura que las restauraciones soporten las fuerzas de masticación mediante una densificación completa y una contracción uniforme (20-25%). |

| Ajuste y Precisión | Proporciona una contracción predecible para un ajuste preciso de coronas/puentes, evitando deformaciones y márgenes deficientes. |

| Estética | Mejora la translucidez y el tono para una apariencia de diente natural, influenciado por el control de la temperatura. |

| Riesgos Comunes | La temperatura incorrecta o el calentamiento inconsistente pueden provocar fragilidad, debilidad o problemas de ajuste. |

¡Mejore su laboratorio dental con soluciones de sinterización de precisión de KINTEK! Aprovechando una excepcional investigación y desarrollo y una fabricación interna, ofrecemos hornos avanzados de alta temperatura como Mufle, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que estos productos satisfagan sus necesidades experimentales únicas, mejorando la calidad, la consistencia y la productividad de la restauración. ¡Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizadas pueden optimizar sus flujos de trabajo dentales y ofrecer resultados clínicos superiores!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.