En el campo de la fabricación de materiales avanzados, la Deposición Química de Vapor Asistida por Plasma (PECVD) desempeña un papel fundamental al permitir la creación de películas delgadas uniformes y de alta calidad a temperaturas significativamente más bajas que los métodos tradicionales. Utiliza un plasma energizado para impulsar las reacciones químicas necesarias para la deposición, lo que brinda a los ingenieros un control preciso sobre las propiedades finales de la película en una amplia variedad de materiales.

La ventaja fundamental del PECVD es su capacidad para desacoplar la fuente de energía de deposición del calor. Al utilizar plasma en lugar de altas temperaturas, permite el crecimiento de películas densas, puras y altamente controladas sobre sustratos que serían dañados o destruidos por procesos térmicos convencionales.

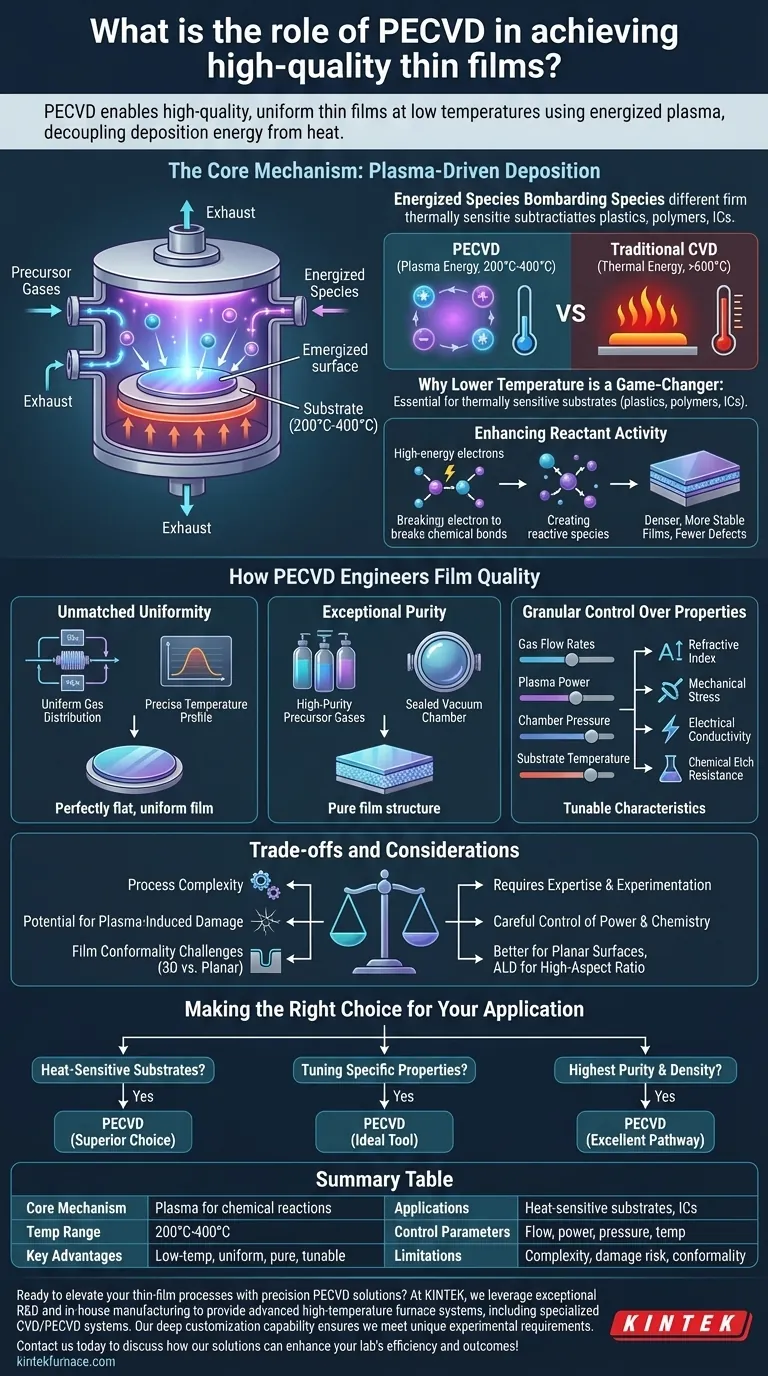

El Mecanismo Central: Deposición Impulsada por Plasma

La característica definitoria del PECVD es su uso de plasma: un gas ionizado que contiene electrones, iones y especies neutras. Este plasma proporciona la energía necesaria para descomponer los gases precursores e iniciar las reacciones químicas de formación de la película.

Por qué la temperatura más baja cambia las reglas del juego

La Deposición Química de Vapor (CVD) tradicional se basa en una alta energía térmica (a menudo >600°C) para impulsar las reacciones. El PECVD logra el mismo resultado a temperaturas mucho más bajas, típicamente entre 200°C y 400°C.

Esta capacidad de baja temperatura es esencial para depositar películas sobre sustratos térmicamente sensibles, como plásticos, polímeros o circuitos integrados complejos que no pueden soportar altas temperaturas sin sufrir daños.

Mejora de la actividad de los reactivos

Los electrones de alta energía dentro del plasma descomponen eficientemente los enlaces químicos de los gases precursores. Esto crea especies altamente reactivas que se depositan fácilmente sobre la superficie del sustrato.

Esta reactividad mejorada permite un mejor control sobre la microestructura y la composición química de la película, lo que da como resultado películas más densas y estables con menos defectos.

Cómo el PECVD diseña la calidad de la película

Lograr una película de "alta calidad" no es accidental; es el resultado de controlar meticulosamente el entorno de deposición. Los sistemas PECVD están diseñados para proporcionar este control en varios niveles clave.

Lograr una uniformidad inigualable

Las películas de alta calidad deben ser consistentes en todo el sustrato. Los reactores PECVD están diseñados con sistemas uniformes de distribución de gas y perfiles de temperatura precisos.

Este diseño de hardware garantiza que cada parte del sustrato esté expuesta a las mismas condiciones de reacción, lo que resulta en un grosor de película altamente uniforme y propiedades consistentes de borde a borde.

Garantizar una pureza excepcional

La pureza de la película es primordial, especialmente en aplicaciones ópticas y de semiconductores. El proceso comienza con gases precursores de alta pureza.

Debido a que la deposición se realiza en una cámara de vacío sellada y controlada, la introducción de impurezas atmosféricas o ambientales se minimiza, lo que conduce a una película con la composición química deseada.

Obtener control granular sobre las propiedades

El PECVD permite el ajuste fino de las características finales de una película ajustando los parámetros clave del proceso. Estos incluyen:

- Caudales de gas

- Potencia del plasma

- Presión de la cámara

- Temperatura del sustrato

Al manipular estas variables, los ingenieros pueden ajustar con precisión propiedades como el índice de refracción, la tensión mecánica, la conductividad eléctrica y la resistencia al grabado químico para cumplir con los requisitos exactos de la aplicación.

Comprender las compensaciones y consideraciones

Aunque es potente, el PECVD no está exento de complejidades. Reconocer sus limitaciones es clave para tomar una decisión informada.

Complejidad del proceso

El gran número de parámetros controlables que le dan al PECVD su flexibilidad también se suma a su complejidad. Desarrollar una receta de proceso estable y repetible requiere una experiencia y experimentación significativas.

Potencial de daño inducido por plasma

El mismo plasma de alta energía que permite la deposición a baja temperatura a veces puede causar daños en la superficie de materiales extremadamente sensibles. Este riesgo puede mitigarse mediante un control cuidadoso de la potencia y la química del plasma, pero sigue siendo un factor a considerar.

Conformalidad de la película

Si bien es excelente para superficies planas, lograr un recubrimiento perfectamente uniforme (o cobertura "conforme") sobre estructuras 3D complejas y de alta relación de aspecto puede ser más desafiante con PECVD en comparación con otros métodos como la Deposición de Capa Atómica (ALD).

Tomar la decisión correcta para su aplicación

En última instancia, la decisión de utilizar PECVD debe estar impulsada por los requisitos específicos de su proyecto.

- Si su enfoque principal es depositar sobre sustratos sensibles al calor: El PECVD es casi siempre la opción superior debido a su proceso fundamentalmente de baja temperatura.

- Si su enfoque principal es ajustar propiedades ópticas o eléctricas específicas: El control granular sobre los parámetros del proceso hace del PECVD una herramienta ideal para diseñar características de película personalizadas.

- Si su enfoque principal es lograr la mayor pureza y densidad de película posibles: El PECVD proporciona una excelente vía, logrando resultados muy superiores a muchos métodos de deposición física.

Al comprender sus principios básicos y las compensaciones, puede aprovechar eficazmente el PECVD para lograr resultados de película delgada precisos y confiables.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Mecanismo central | Utiliza plasma para reacciones químicas, desacoplando la energía del calor |

| Rango de temperatura | 200°C a 400°C, mucho más bajo que el CVD tradicional (>600°C) |

| Ventajas clave | Deposición a baja temperatura, películas uniformes, alta pureza, propiedades ajustables |

| Aplicaciones | Ideal para sustratos sensibles al calor como plásticos y circuitos integrados |

| Parámetros de control | Caudales de gas, potencia del plasma, presión de la cámara, temperatura del sustrato |

| Limitaciones | Complejidad del proceso, potencial de daño inducido por plasma, desafíos de conformalidad |

¿Listo para elevar sus procesos de películas delgadas con soluciones PECVD de precisión? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar sistemas avanzados de hornos de alta temperatura, incluidos nuestros sistemas especializados de CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos, ya sea que esté trabajando con sustratos sensibles o necesite propiedades de película adaptadas. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura