En su esencia, el horno rotatorio es la pieza central de la tecnología industrial para producir cal. Lo logra a través de un proceso de alta temperatura llamado calcinación, que transforma químicamente la piedra caliza (carbonato de calcio) en cal viva (óxido de calcio) expulsando el dióxido de carbono. Este proceso es fundamental para suministrar materiales esenciales para la fabricación de acero, la construcción y numerosas aplicaciones químicas.

El horno rotatorio no es solo un horno; es un reactor químico de funcionamiento continuo. Su función principal es proporcionar un entorno controlado y de alta temperatura que produce de manera eficiente y consistente cal viva de alta calidad a escala industrial.

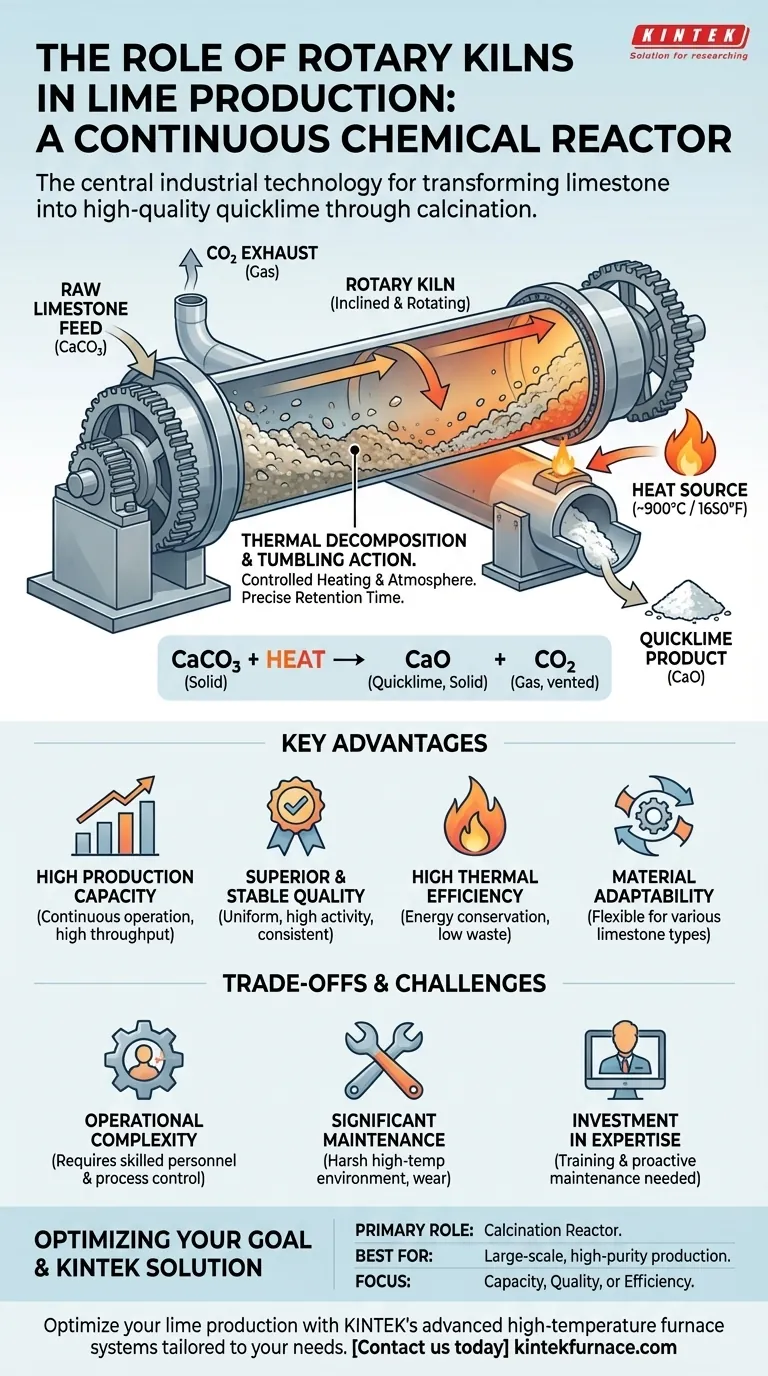

Cómo un horno rotatorio produce cal

Un horno rotatorio ejecuta un proceso térmico y mecánico preciso para convertir la piedra caliza en bruto en un producto terminado. Toda la operación está diseñada para una producción continua y de alto volumen.

La reacción química fundamental

El proceso se basa en la descomposición térmica. Cuando la piedra caliza (CaCO₃) se calienta a temperaturas alrededor de 900°C (1650°F) o más, se descompone.

Esta reacción libera gas dióxido de carbono (CO₂), dejando el producto sólido deseado: cal viva (CaO).

El proceso mecánico

Un horno rotatorio es un gran recipiente cilíndrico giratorio montado con una ligera inclinación. La piedra caliza en bruto se alimenta por el extremo superior.

A medida que el horno gira lentamente, el material se agita y se mueve gradualmente hacia el extremo inferior y más caliente. Esta acción de volteo asegura que cada partícula esté expuesta uniformemente al alto calor.

Calentamiento y atmósfera controlados

El calor generalmente se aplica directamente mediante una llama dentro del horno. El perfil de temperatura controlado y el ambiente sellado aseguran que la reacción de calcinación proceda de manera eficiente.

El material permanece dentro del horno durante una duración específica, conocida como tiempo de retención, que es fundamental para asegurar que la conversión sea completa.

Ventajas clave en la producción de cal

Los hornos rotatorios son el estándar de la industria para la producción de cal a gran escala debido a una combinación de ventajas distintas que son difíciles de lograr con otras tecnologías.

Alta capacidad de producción

Los hornos rotatorios están diseñados para operación continua y alto rendimiento. Su capacidad para procesar grandes volúmenes de piedra caliza los hace ideales para aplicaciones industriales que demandan un suministro constante de cal.

Calidad del producto superior y estable

El control preciso de la temperatura y el volteo constante del material dan como resultado un producto altamente uniforme y consistente. Esto produce cal con alta actividad, una métrica de calidad crucial para su uso final en la fabricación de acero y productos químicos.

Alta eficiencia térmica

Los hornos rotatorios modernos están diseñados para la conservación de energía. Su diseño maximiza la transferencia de calor al material, minimizando la energía desperdiciada y reduciendo los costos operativos.

Adaptabilidad a las materias primas

Estos hornos pueden procesar una amplia gama de tipos y tamaños de piedra caliza. Esta flexibilidad permite a los productores utilizar materias primas disponibles localmente sin comprometer la calidad del producto final.

Comprendiendo las compensaciones y los desafíos

Aunque es altamente eficaz, operar un sistema de horno rotatorio es una tarea significativa que conlleva demandas y complejidades específicas.

Complejidad operativa

El funcionamiento adecuado de un horno rotatorio requiere personal técnico cualificado. Factores como la tasa de alimentación, la velocidad de rotación, el flujo de combustible y la temperatura deben gestionarse cuidadosamente para mantener la estabilidad del proceso y la calidad del producto.

Requisitos de mantenimiento significativos

El entorno hostil y de alta temperatura significa que el equipo está sujeto a un desgaste significativo. Un mantenimiento tardío o inadecuado puede provocar fallos en el equipo, costosos tiempos de inactividad y posibles accidentes de producción.

Inversión en experiencia

Para garantizar un funcionamiento seguro y eficiente, las instalaciones deben invertir en formación técnica para los operadores y en programas sólidos de gestión del mantenimiento. Esto mejora la habilidad del operador y asegura la estabilidad y fiabilidad a largo plazo del equipo.

Tomar la decisión correcta para su objetivo

Optimizar una operación de horno rotatorio depende completamente de su objetivo principal. Comprender el equilibrio entre capacidad, calidad y costo operativo es esencial.

- Si su enfoque principal es la producción continua a gran escala: El horno rotatorio es la tecnología definitiva debido a su rendimiento y capacidad inigualables.

- Si su enfoque principal es la calidad del producto consistente y de alta pureza: El control preciso del horno sobre la temperatura y la mezcla proporciona un control superior sobre la actividad y consistencia de la cal.

- Si su enfoque principal es la eficiencia operativa y la fiabilidad: Debe comprometerse a invertir fuertemente en la formación de operadores y un programa de mantenimiento proactivo para maximizar el tiempo de actividad y la eficiencia energética.

En última instancia, la capacidad del horno rotatorio para transformar un mineral en bruto en un producto químico industrial de alto valor con precisión y escala lo convierte en un activo indispensable en la fabricación moderna.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Función principal | Reactor químico central para la calcinación, que convierte la piedra caliza en cal viva |

| Proceso clave | Descomposición térmica a ~900°C, con calentamiento controlado y acción de volteo |

| Principales ventajas | Alta capacidad de producción, calidad de producto superior, alta eficiencia térmica, adaptabilidad del material |

| Desafíos | Complejidad operativa, mantenimiento significativo, necesidad de personal cualificado |

| Ideal para | Producción continua a gran escala; cal de alta pureza; industrias como la siderurgia y la construcción |

¡Optimice su producción de cal con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos a diversos laboratorios e instalaciones industriales sistemas de hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos rotatorios, hornos de mufla, hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales y de producción únicos. ¡Contáctenos hoy para mejorar la eficiencia, la calidad y la fiabilidad en sus operaciones!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme