En resumen, un horno mufla es significativo en la I+D farmacéutica por su capacidad para proporcionar un entorno de alta temperatura controlado con precisión. Esta capacidad es esencial para las pruebas analíticas, el control de calidad de las materias primas y los productos finales, y para la síntesis de materiales novedosos utilizados en sistemas avanzados de administración de fármacos.

El valor central de un horno mufla no es solo el calor, sino la pureza del proceso. Al separar el material de los elementos calefactores y los subproductos de la combustión, garantiza que los resultados analíticos sean precisos y que los materiales recién creados estén libres de contaminación.

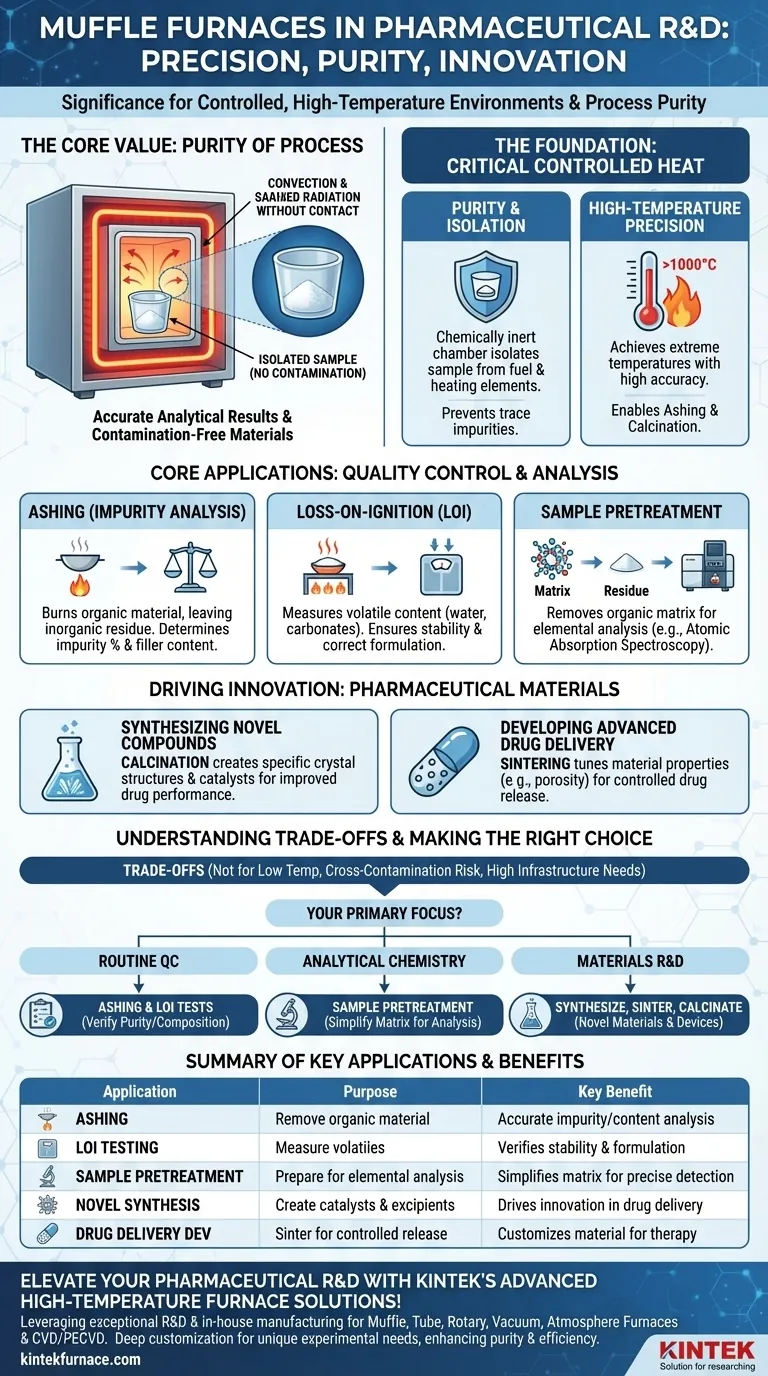

La base: Por qué el calor controlado es fundamental

Un horno mufla es un horno especializado de alta temperatura. El término "mufla" se refiere a la cámara interior aislada que aísla la muestra de la fuente de calor directa.

Pureza y aislamiento

La muestra se calienta por convección y radiación dentro de una cámara químicamente inerte. Esto evita la contaminación por el combustible o los elementos calefactores eléctricos, lo cual es innegociable en el análisis farmacéutico, donde las impurezas traza pueden invalidar los resultados.

Precisión a alta temperatura

Estos hornos pueden alcanzar y mantener temperaturas extremadamente altas, a menudo superiores a 1000 °C, con gran precisión. Esto permite procesos térmicos como la calcinación o la incineración que son imposibles en hornos de laboratorio estándar.

Aplicaciones centrales en control de calidad y análisis

En productos farmacéuticos, la calidad es primordial. Los hornos mufla son pilares para las pruebas cuantitativas que verifican la composición y pureza de los materiales.

Incineración para análisis de impurezas y contenido

La incineración (ashing) es el proceso de quemar todo el material orgánico de una muestra para dejar solo el residuo inorgánico no combustible (cenizas).

Este es un paso crítico de control de calidad. Al pesar la muestra antes y después de la incineración, los analistas pueden determinar con precisión el porcentaje de rellenos inorgánicos o impurezas en una sustancia activa, lo cual debe estar dentro de límites regulatorios estrictos.

Prueba de Pérdida por Ignición (LOI)

LOI es una técnica relacionada utilizada para determinar la cantidad de material volátil en una muestra. La muestra se calienta a una temperatura alta específica y se mide el peso perdido.

Esto puede cuantificar el contenido de agua, carbonatos u otros componentes volátiles. Estos datos son vitales para asegurar la estabilidad y la formulación correcta de los productos farmacéuticos.

Pretratamiento de muestras para análisis elemental

Antes de que una muestra pueda analizarse mediante técnicas avanzadas como la espectroscopía de absorción atómica (AAS), a menudo debe pretratarse.

El uso de un horno mufla para incinerar la muestra elimina la compleja matriz orgánica. Esto deja un residuo inorgánico simple que se disuelve fácilmente, permitiendo una medición precisa de metales traza u otros elementos.

Impulsando la innovación en materiales farmacéuticos

Más allá de las pruebas de rutina, los hornos mufla son herramientas indispensables para crear la próxima generación de medicamentos y dispositivos médicos.

Síntesis de compuestos novedosos

Procesos como la calcinación (calentar un sólido a altas temperaturas en ausencia de aire) se utilizan para crear estructuras cristalinas específicas o activar materiales.

Esto es crucial en el desarrollo de catalizadores, cerámicas avanzadas o excipientes novedosos (ingredientes inactivos) que pueden mejorar el rendimiento de un fármaco.

Desarrollo de sistemas avanzados de administración de fármacos

Los investigadores utilizan hornos para crear y probar nuevos materiales para la administración de fármacos, como polímeros biocompatibles o materiales inorgánicos porosos.

El entorno controlado del horno se utiliza para sinterizar estos materiales, ajustando sus propiedades (como la porosidad) para controlar cómo se libera un fármaco en el cuerpo con el tiempo.

Comprensión de las compensaciones

Aunque potente, un horno mufla es una herramienta especializada con limitaciones específicas.

No apto para aplicaciones a baja temperatura

Para el secado simple, la esterilización o procesos por debajo de ~250 °C, un horno de laboratorio estándar es más eficiente energéticamente y apropiado. Los hornos mufla están diseñados para aplicaciones de alta temperatura.

Riesgo de contaminación cruzada

Si no se mantiene meticulosamente, los residuos de muestras anteriores pueden permanecer en la cámara del horno. Esto puede volatilizarse durante una carrera posterior y contaminar una nueva muestra, lo que lleva a resultados analíticos inexactos.

Requiere infraestructura significativa

Los hornos mufla consumen una gran cantidad de electricidad y generan un calor externo sustancial. Requieren espacio de banco dedicado, ventilación adecuada y circuitos eléctricos robustos, lo que los convierte en una pieza importante de la infraestructura de laboratorio.

Tomar la decisión correcta para su objetivo

Comprender el papel del horno le permite aplicarlo correctamente a su objetivo específico.

- Si su enfoque principal es el control de calidad de rutina: Utilice el horno para pruebas de incineración y LOI para cuantificar el contenido inorgánico y volátil de las materias primas y los productos terminados, asegurando que cumplan con las especificaciones de pureza.

- Si su enfoque principal es la química analítica: Utilice el horno como herramienta de pretratamiento de muestras para destruir la matriz orgánica, simplificando la muestra para un análisis elemental preciso.

- Si su enfoque principal es la I+D de materiales: Utilice las capacidades de alta temperatura del horno para sintetizar, sinterizar y calcinar materiales novedosos para sistemas de administración de fármacos de próxima generación y dispositivos biocompatibles.

En última instancia, el horno mufla sirve tanto como guardián de la calidad como motor de la innovación dentro del mundo preciso de la ciencia farmacéutica.

Tabla de resumen:

| Aplicación | Propósito | Beneficio clave |

|---|---|---|

| Incineración (Ashing) | Eliminar el material orgánico para analizar el residuo inorgánico | Asegura un análisis preciso de impurezas y contenido |

| Prueba de Pérdida por Ignición (LOI) | Medir componentes volátiles en muestras | Verifica la estabilidad y formulación del producto |

| Pretratamiento de muestras | Preparar muestras para análisis elemental | Simplifica la matriz para una detección precisa de metales |

| Síntesis de compuestos novedosos | Crear catalizadores y excipientes mediante calcinación | Impulsa la innovación en sistemas de administración de fármacos |

| Desarrollo de administración avanzada de fármacos | Sinterizar materiales para la liberación controlada de fármacos | Personaliza las propiedades del material para uso terapéutico |

¡Mejore su I+D farmacéutico con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos mufla, de tubo, rotatorios, de vacío, con atmósfera, y sistemas CVD/PECVD adaptados para un procesamiento térmico preciso. Nuestras profundas capacidades de personalización garantizan que se satisfagan sus necesidades experimentales únicas, mejorando la pureza y la eficiencia en el análisis de fármacos y la síntesis de materiales. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar sus innovaciones!

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juegan los hornos mufla en la investigación y el desarrollo farmacéutico? Esenciales para el control de calidad y la innovación

- ¿Cómo contribuye un horno mufla industrial al tratamiento térmico de soportes de γ-Al2O3? Optimizar la Transición de Fase

- ¿Cuál es la aplicación específica de un horno mufla en experimentos de caracterización de biocarbón? Optimizar el análisis de cenizas

- ¿Cómo contribuye un horno de laboratorio de alta temperatura a la síntesis de aleaciones binarias a base de magnesio?

- ¿Qué papel juega un horno mufla de laboratorio en el análisis de cenizas de muestras vegetales? Lograr un aislamiento mineral limpio

- ¿Cómo influye el programa de calentamiento en dos etapas de un horno mufla en la calidad de la ceniza de cáscara de arroz? Optimice su sílice

- ¿Por qué es necesario un horno mufla de laboratorio de alta temperatura para la producción de AMCCS? Garantizar la integridad del recubrimiento

- ¿Qué papel juega un horno de caja de alta temperatura en la película delgada de FTO PDA? Optimice su rendimiento optoelectrónico