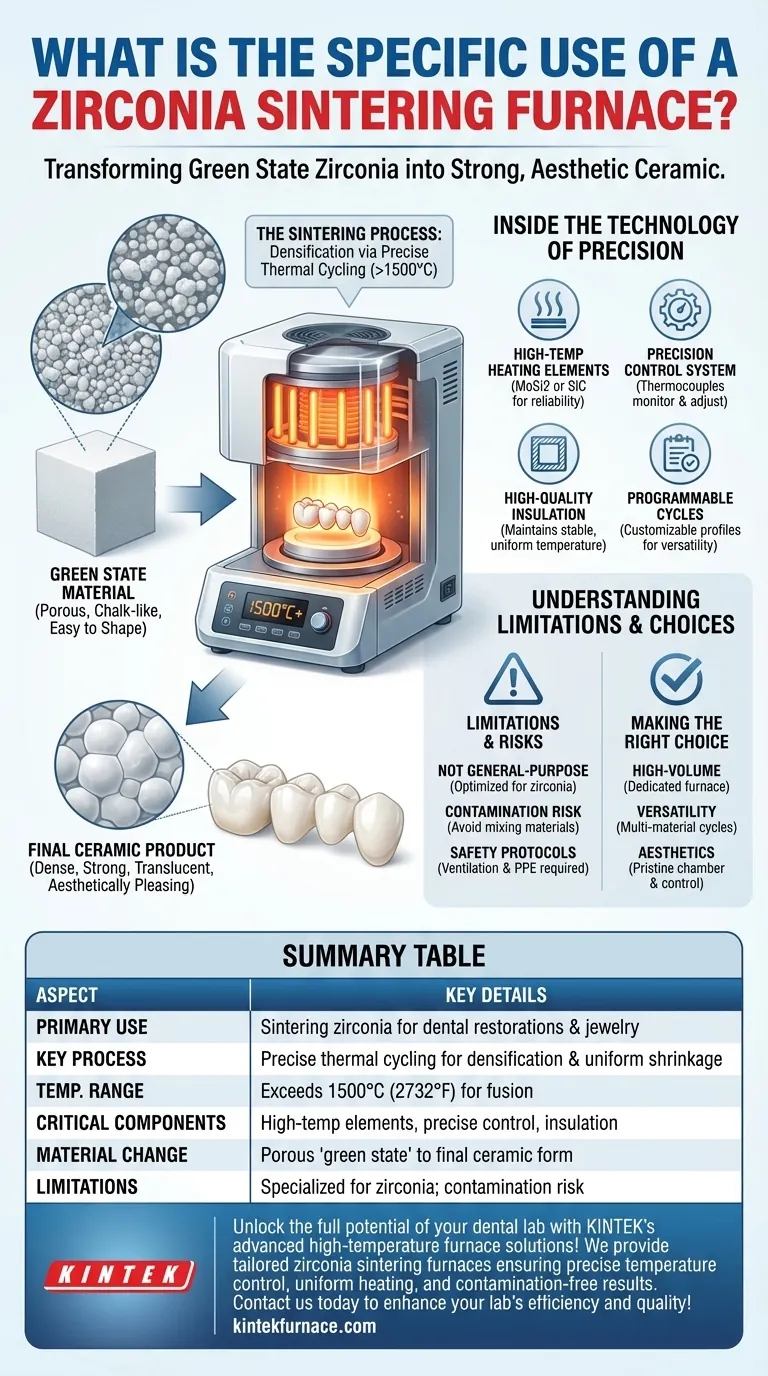

En esencia, un horno de sinterización de zirconia es un equipo altamente especializado diseñado para una tarea crítica: transformar una estructura de zirconia blanda, similar a la tiza, en un producto final denso, excepcionalmente fuerte y estéticamente agradable. Este proceso, conocido como sinterización, es el paso final esencial en la creación de restauraciones dentales modernas como coronas y puentes, así como joyería de alta gama.

El uso específico del horno no es simplemente generar calor alto, sino ejecutar un perfil de temperatura controlado con precisión. Este control meticuloso sobre los ciclos de calentamiento, mantenimiento y enfriamiento es lo que desbloquea la fuerza, durabilidad y translucidez únicas del material de zirconia.

La Transformación: De 'Tiza' a Cerámica

Para comprender el propósito del horno, primero debe comprender el estado de la zirconia antes de que ingrese al horno.

El Material en "Estado Verde"

Las restauraciones de zirconia se fresan inicialmente a partir de un bloque pre-sinterizado. En este "estado verde" o "estado blanco", el material es poroso, de gran tamaño y tiene la consistencia de la tiza. Es fácil de moldear y ajustar, pero carece de la resistencia requerida para el uso clínico o funcional.

El Proceso de Sinterización

El horno somete este material en estado verde a un ciclo térmico específico y preprogramado. A medida que la temperatura aumenta a picos que a menudo superan los 1500 °C (2732 °F), las partículas individuales de zirconia se fusionan. Este proceso, llamado densificación, elimina la porosidad y hace que el material se encoja uniformemente hasta alcanzar sus dimensiones finales y precisas y una inmensa resistencia.

Dentro del Horno: La Tecnología de la Precisión

Un horno de zirconia no es un simple horno de cerámica. Su valor proviene de una combinación de componentes especializados que trabajan al unísono para garantizar un resultado predecible y repetible.

Elementos Calefactores de Alta Temperatura

Para alcanzar las temperaturas requeridas, estos hornos utilizan elementos calefactores robustos, generalmente hechos de disilicuro de molibdeno (MoSi2) o carburo de silicio (SiC). Estos materiales son elegidos por su capacidad para funcionar de manera confiable y limpia a temperaturas extremas sin degradarse.

El Sistema de Control de Temperatura

Este es el cerebro de la operación. Un controlador sofisticado, guiado por termopares precisos, monitorea y ajusta constantemente la temperatura dentro de la cámara. Esto asegura que el horno siga el ciclo de sinterización programado —incluida la velocidad de rampa (qué tan rápido calienta), el tiempo de mantenimiento y la velocidad de enfriamiento— con extrema precisión.

Aislamiento de Alta Calidad

Para mantener una zona de temperatura estable y uniforme, la cámara del horno está revestida con aislamiento de fibra cerámica de alta pureza. Esto minimiza la pérdida de calor, garantizando la eficiencia energética y previniendo fluctuaciones de temperatura que podrían comprometer la restauración final.

Ciclos Programables para Versatilidad

Diferentes tipos de zirconia (por ejemplo, alta resistencia frente a alta translucidez) requieren diferentes perfiles de sinterización. Una característica clave de estos hornos es la capacidad de programar y guardar ciclos personalizados, lo que permite a un laboratorio dental procesar consistentemente varios materiales de diferentes fabricantes. Algunas unidades también pueden realizar ciclos para cerámica de vidrio o glaseado.

Comprender las Compensaciones y Limitaciones

Aunque es muy eficaz, un horno de sinterización de zirconia es una herramienta especializada con consideraciones operativas específicas.

No es un Horno de Uso General

Aunque algunos hornos pueden sinterizar otras cerámicas, su diseño está optimizado para la zirconia. Los elementos calefactores y los materiales de la cámara se eligen para evitar cualquier reacción química o decoloración que pueda arruinar la estética de la zirconia translúcida. Usarlo para materiales incompatibles puede provocar malos resultados o contaminación.

El Riesgo de Contaminación

Un horno dedicado a la sinterización de zirconia garantiza un entorno limpio. Usar el mismo horno para diferentes procesos, como la cocción de metales o diferentes tipos de cerámicas, puede introducir oligoelementos en la cámara que contaminan lotes posteriores de zirconia, causando decoloración y comprometiendo la biocompatibilidad.

Adhesión a los Protocolos de Seguridad

Operar a temperaturas tan altas requiere estrictas medidas de seguridad. Una ventilación adecuada es fundamental para gestionar cualquier humo, y los usuarios deben usar equipo de protección personal (EPP) apropiado. Seguir las pautas operativas y de seguridad específicas del fabricante no es negociable.

Tomar la Decisión Correcta para su Objetivo

Seleccionar y usar un horno de zirconia correctamente depende totalmente de sus objetivos operativos.

- Si su enfoque principal son las restauraciones de zirconia consistentes y de gran volumen: Un horno dedicado y programable es esencial para lograr la eficiencia y la calidad repetible requeridas para la producción.

- Si su enfoque principal es la versatilidad de materiales en un laboratorio más pequeño: Elija un horno con una amplia gama de programas preestablecidos y verificados para zirconia, cerámica de vidrio y glaseado para maximizar la utilidad de una sola máquina.

- Si su enfoque principal es lograr los resultados estéticos más altos: Priorice un horno conocido por su cámara prístina y su control de temperatura excepcionalmente preciso para prevenir cualquier decoloración de los materiales altamente translúcidos.

En última instancia, el horno de sinterización de zirconia es el instrumento crítico que desbloquea todo el potencial clínico y estético de los materiales dentales cerámicos modernos.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Uso Principal | Sinterización de zirconia para crear restauraciones dentales y joyería densas y fuertes |

| Proceso Clave | Ciclos térmicos precisos para la densificación, eliminando la porosidad y asegurando una contracción uniforme |

| Rango de Temperatura | Supera los 1500 °C (2732 °F) para una fusión eficaz de partículas |

| Componentes Críticos | Elementos calefactores de alta temperatura (p. ej., MoSi2, SiC), control de temperatura preciso, aislamiento de calidad |

| Cambio de Estado del Material | Transforma la zirconia porosa en "estado verde" a su forma cerámica final |

| Limitaciones | Especializado para zirconia; riesgo de contaminación si se utiliza para otros materiales |

¡Desbloquee todo el potencial de su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de sinterización de zirconia hechos a medida que garantizan un control preciso de la temperatura, un calentamiento uniforme y resultados libres de contaminación para restauraciones dentales superiores. Nuestra línea de productos incluye hornos de crisol (Muffle), de tubo (Tube), rotatorios (Rotary Furnaces), de vacío y con atmósfera (Vacuum & Atmosphere Furnaces), y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y la calidad de su laboratorio.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad